Was ist ein MCP-Drucksensor?

Datum: 2025-12-17

Kernkonzept: Verbindung der Marke MCP und der Drucksensorik

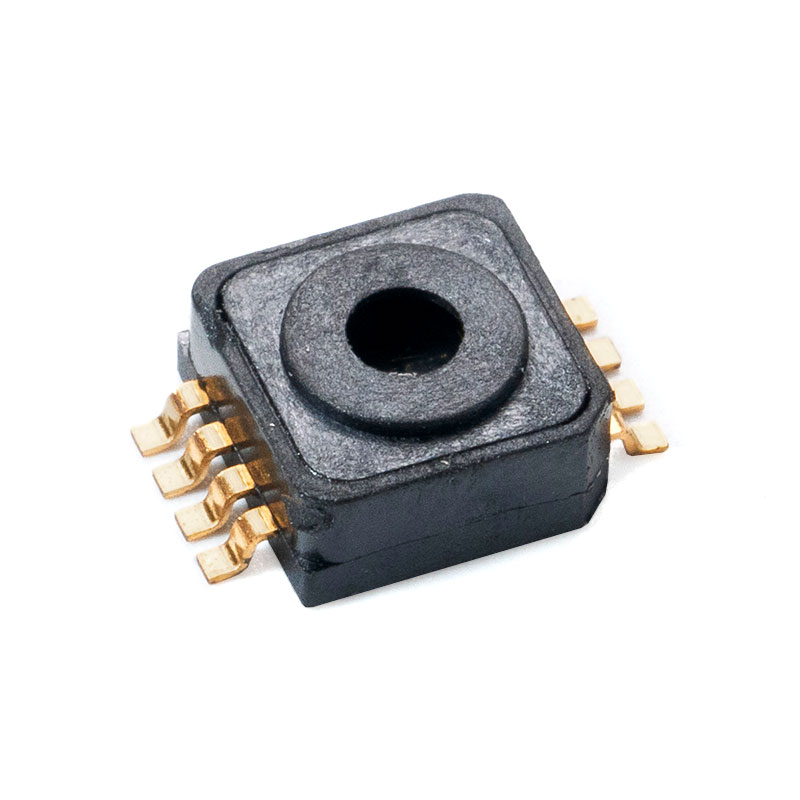

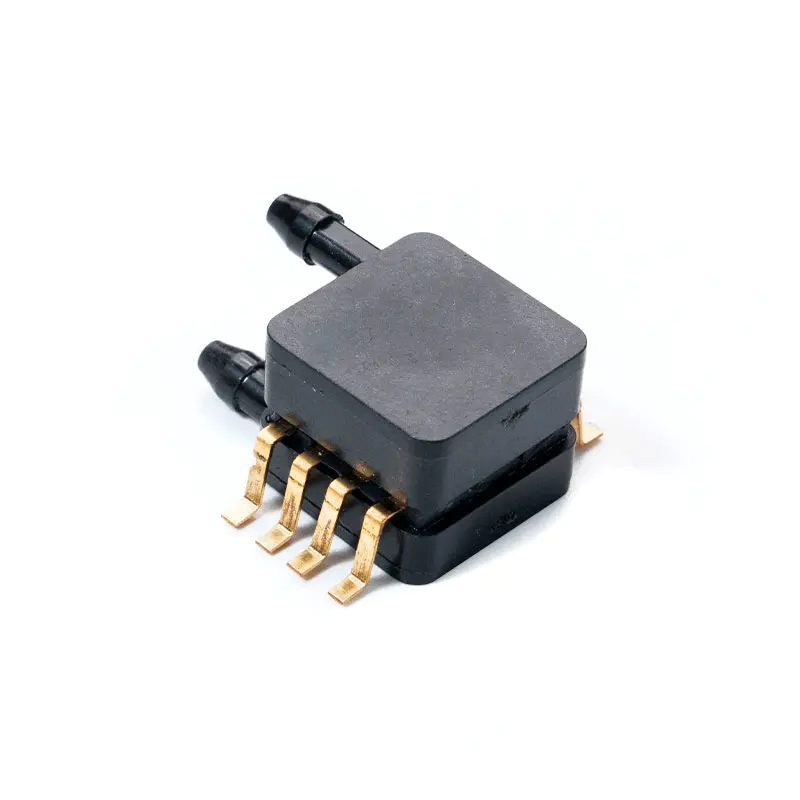

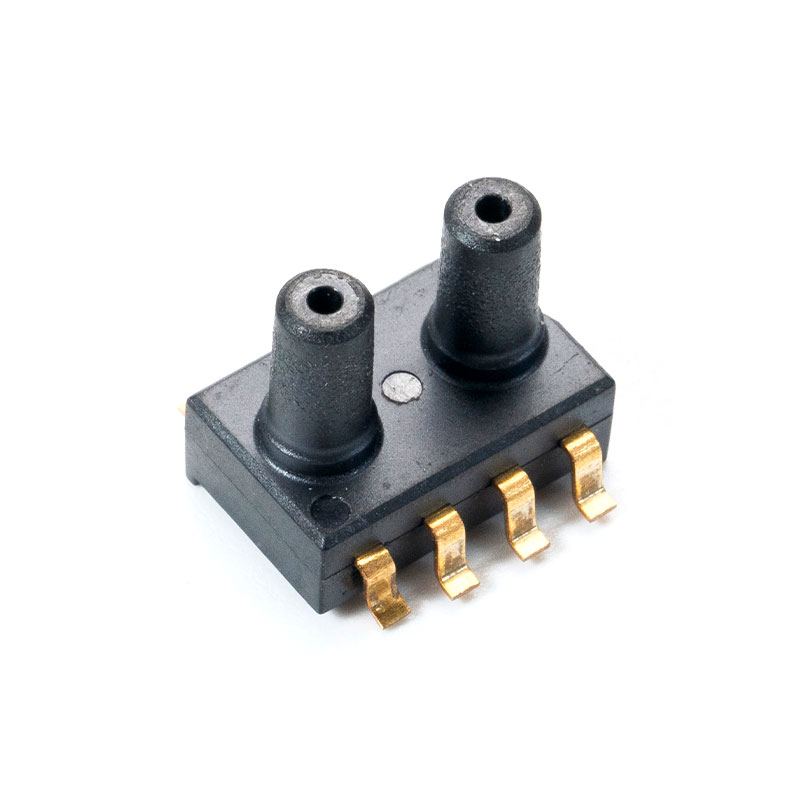

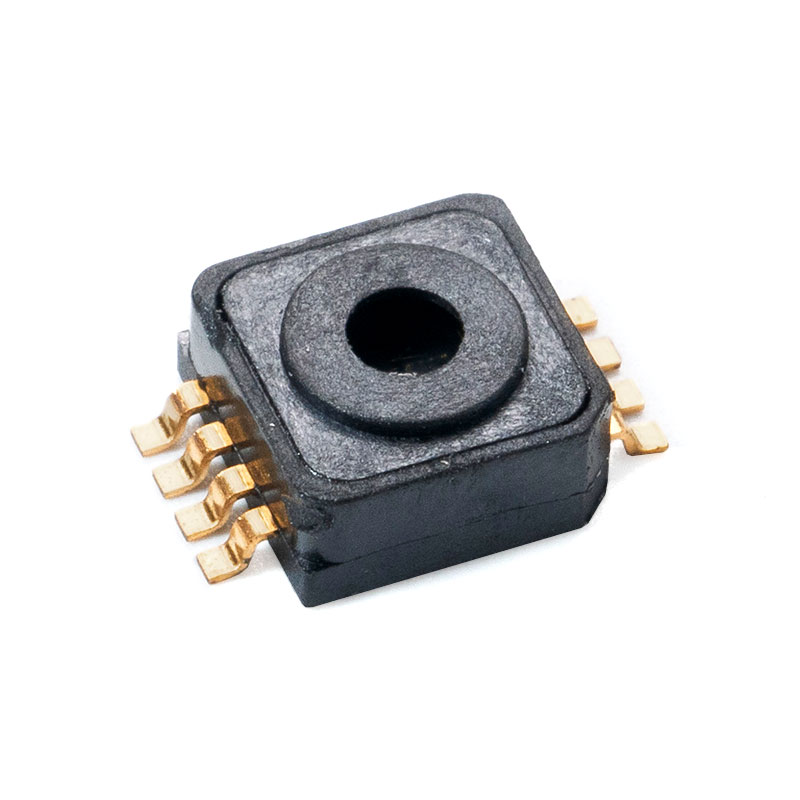

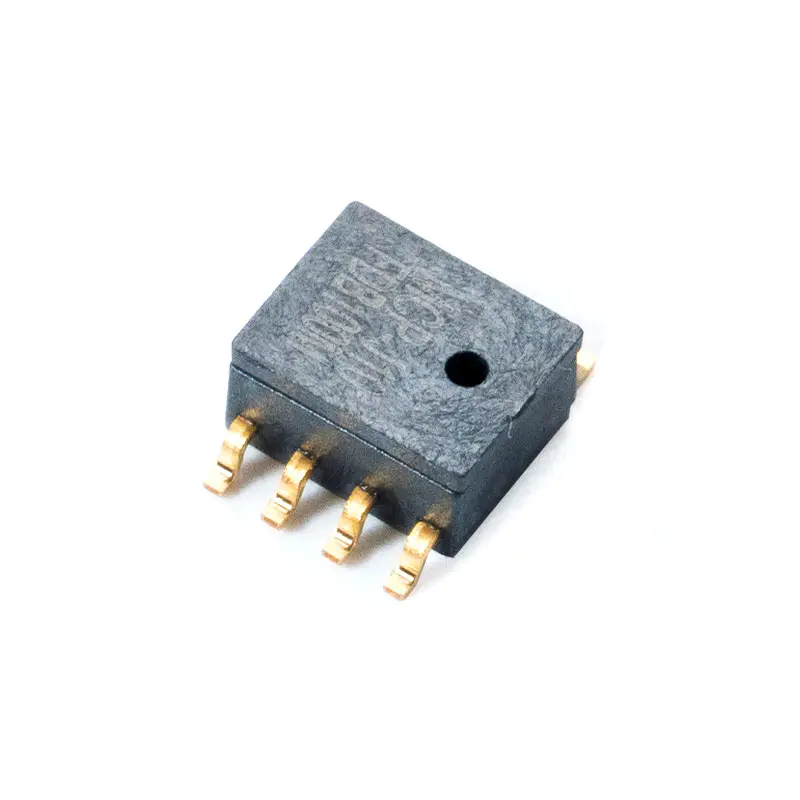

Bei der Begegnung mit dem Begriff MCP-Drucksensor Es ist wichtig, seine doppelte Bedeutung innerhalb der Elektronikindustrie zu verstehen. „MCP“ bezieht sich in erster Linie auf eine umfangreiche Serie integrierter Schaltkreise (ICs) von Microchip Technology, einem führenden Halbleiterhersteller. Während Microchip verschiedene Sensoren herstellt, wird das Präfix „MCP“ vor allem mit seinen Analog-Digital-Wandlern (ADCs), digitalen Potentiometern und Temperatursensoren in Verbindung gebracht. Daher ein echter Single-Chip MCP-Drucksensor mit dem MCP-Präfix ist keine Standardproduktlinie. Stattdessen bezieht sich der Begriff üblicherweise auf eine Druckmesslösung, die als Herzstück die Signalaufbereitungs- und Datenumwandlungs-ICs von Microchip nutzt – wie etwa MCP600x-Operationsverstärker, MCP3421-ADCs oder MCP390x-Energiezähler-Chips. Dieser Ansatz auf Systemebene kombiniert einen empfindlichen analogen Druckwandler (wie eine piezoresistive Wheatstone-Brücke) mit leistungsstarken MCP-ICs, um ein präzises, zuverlässiges und häufig digitales Ausgangsmesssystem zu schaffen. Diese Unterscheidung ist für Ingenieure von entscheidender Bedeutung, die die richtigen Komponenten für ihre Konstruktion suchen.

In einem typischen Aufbau ist das Rohsignal im Millivolt-Bereich von einem Druckwandler zu schwach und zu verrauscht für eine direkte Verarbeitung. Hier zeichnen sich MCP-Komponenten aus. Ein Präzisions-Operationsverstärker der Serie MCP6xxx kann dieses Signal verstärken. Anschließend digitalisiert ein hochauflösender ADC der Serie MCP3xxx oder MCP34xx die verstärkte Spannung mit minimalem Rauschen und Fehlern. Schließlich kommuniziert ein Mikrocontroller über SPI oder I2C mit dem ADC, um einen digitalen Druckmesswert zu erhalten. Dieses modulare, MCP-Serie -basierte Signalkette bietet Entwicklern außergewöhnliche Flexibilität zur Optimierung von Kosten, Leistung und Leistung und macht sie zu einem Eckpfeiler moderner Druckmesssysteme von medizinischen Geräten bis hin zu industriellen Steuerungen.

Digitale Lösungen: Der integrierte Ansatz

Der Trend in der Sensorik geht zu mehr Integration und digitaler Kommunikation. Während eine diskrete Signalkette Flexibilität bietet, suchen Designer häufig nach einer optimierten Lösung. Hier kommt es auf das Verständnis des Konzepts von a an Schnittstelle für Drucksensoren mit digitalem Ausgang der MCP-Serie wird wertvoll. Obwohl Microchip möglicherweise keinen monolithischen digitalen Drucksensor der Marke MCP vermarktet, ist das Ökosystem, das sie ermöglichen, im Kern digital. Durch die Auswahl eines Druckwandlers mit einem kompatiblen Analogausgang und die Kombination mit einem MCP-ADC, der über eine direkte digitale Schnittstelle (SPI oder I2C) verfügt, erstellen Ingenieure effektiv ein „digitales Drucksensormodul“. Die digitale Schnittstelle beseitigt Bedenken hinsichtlich der Integrität analoger Signale über größere Entfernungen, vereinfacht die Mikrocontroller-Firmware durch die Bereitstellung direkter digitaler Werte und ermöglicht die einfache Vernetzung mehrerer Sensoren auf einem gemeinsamen Bus. Dieser Ansatz nutzt die Robustheit MCP-Serie von ADCs bietet einen zuverlässigen und designfreundlichen Weg zur Digitalisierung von Druckdaten, die für IoT-Geräte, intelligente Industrieanlagen und alle Systeme, bei denen die digitale Datenerfassung bevorzugt wird, unerlässlich sind.

Grundlegendes zur Schnittstelle des digitalen Ausgangsdrucksensors der MCP-Serie

Implementierung eines digitaler Ausgang Für die Druckmessung mit MCP-ICs wird typischerweise das SPI-Protokoll (Serial Peripheral Interface) oder das I2C-Protokoll (Inter-Integrated Circuit) verwendet. Beispielsweise verwendet der MCP3201 (12-Bit-ADC) SPI und erfordert eine Chip-Auswahl (CS), eine serielle Uhr (SCK) und Daten-Ein-/Ausgabe-Leitungen (DIN/DOUT). Dies ermöglicht eine schnelle Vollduplex-Kommunikation, die sich ideal für die Abtastung mit höherer Geschwindigkeit eignet. Im Gegensatz dazu verwendet der MCP3421 (18-Bit-ADC) I2C und benötigt nur zwei bidirektionale Leitungen (SDA und SCL), was sich perfekt zum Einsparen von Mikrocontroller-Pins und zum Verbinden mehrerer Geräte an einem einzigen Bus eignet. Die Auswahl hängt von den Systemprioritäten ab:

- SPI (z. B. MCP3201, MCP3008): Schnellere Datenübertragung, einfacheres Protokoll-Timing, Vollduplex. Am besten für Einzelsensor- oder Hochgeschwindigkeitsanwendungen geeignet.

- I2C (z. B. MCP3421, MCP9800): Benötigt weniger Kabel, unterstützt Netzwerke mit mehreren Geräten und verfügt über eine integrierte Adressierung. Ideal für Systeme mit mehreren Sensoren oder begrenzten E/A.

Die Wahl der Schnittstelle wirkt sich direkt auf die Komplexität des PCB-Layouts, die Firmware-Entwicklung und die Gesamtsystemarchitektur aus und ist daher eine grundlegende Entscheidung beim Design eines digitalen Drucksensorknotens.

Hochleistungsanwendungen: Anforderungen industrieller Systeme

In industriellen Umgebungen geht es bei der Druckmessung nicht nur darum, einen Messwert zu erhalten; Es geht darum, unter harten Bedingungen langfristig vertrauenswürdige Daten zu gewährleisten. Angabe eines Systems, das als funktioniert Hochpräziser MCP-Druckwandler für die industrielle Überwachung erfordert eine sorgfältige Beachtung von Parametern, die über die grundlegende Auflösung hinausgehen. Diese Systeme verwenden häufig hochwertige, isolierte Druckwandler, deren Ausgänge durch robuste MCP-Signalkettenkomponenten aufbereitet und digitalisiert werden. Zu den wichtigsten Leistungsmerkmalen gehört die Langzeitstabilität – die Fähigkeit des Sensors, seine Kalibrierung über Monate oder Jahre hinweg beizubehalten und so die Drift zu minimieren. Auch eine umfassende Temperaturkompensation ist von entscheidender Bedeutung und wird häufig sowohl im Wandler als auch durch Softwarealgorithmen implementiert, die Daten von einem separaten Temperatursensor (möglicherweise einem MCP9800) verwenden, um den Druckmesswert zu korrigieren. Darüber hinaus ist die Immunität gegen elektromagnetische Störungen (EMI) von größter Bedeutung, was durch sorgfältige PCB-Abschirmung, Filterung mit MCP-Operationsverstärkern und die Verwendung isolierter Netzteile und Signalpfade erreicht wird. Für den Einsatz in zertifizierten Umgebungen kann die Einhaltung von Standards wie IEC 61000-6-2 (Industrieimmunität) erforderlich sein.

Erstellen Sie Ihre eigene Lösung: Der diskrete Designpfad

Für Anwendungen, die ultimative Anpassung, optimale Leistung oder Kostenkontrolle bei großen Stückzahlen erfordern, ist der diskrete Designpfad von größter Bedeutung. Ein klassisches Beispiel ist das Entwerfen einer Schaltung rund um das MCP3421 mit Drucksensorschaltungsdesign . Der MCP3421 ist ein 18-Bit-Delta-Sigma-ADC mit extrem geringem Rauschen und hoher Auflösung, ideal für die Erfassung der subtilen Signalschwankungen eines Präzisionsdruckwandlers. Der Designprozess umfasst mehrere kritische Phasen. Zunächst muss der Millivolt-Ausgang der piezoresistiven Brücke durch einen rauscharmen Instrumentenverstärker mit geringer Drift (der mit MCP6Vxx-Operationsverstärkern gebaut werden könnte) verstärkt werden, um ihn an den Eingangsbereich des ADC anzupassen. Anschließend wird eine präzise Spannungsreferenz wie der MCP1541 verwendet, um die Messbasislinie des ADC festzulegen, was sich direkt auf die Genauigkeit auswirkt. Der MCP3421 selbst mit seiner I2C-Schnittstelle und programmierbarer Verstärkung wird nach strengen Layout-Richtlinien angeschlossen, um Rauschkopplung zu vermeiden. Dieser Ansatz ermöglicht es Ingenieuren, Bandbreite, Filterung und Stromverbrauch präzise anzupassen, was zu einem maßgeschneiderten Ergebnis führt Drucksensor Lösung, die viele handelsübliche Module für spezifische, anspruchsvolle Anwendungen wie Laborinstrumentierung oder präzise pneumatische Steuerung übertrifft.

Präzision sicherstellen: Kalibrierung und Leistungsvalidierung

Unabhängig von den verwendeten Komponenten ist die angegebene Genauigkeit eines Messsystems ohne ordnungsgemäße Kalibrierung bedeutungslos. Während der Suchbegriff Genauigkeit und Kalibrierung des Drucksensors MCP9800 bezieht sich auf einen Temperatursensor und unterstreicht ein universelles Bedürfnis: das Verständnis und die Überprüfung der Sensorgenauigkeit. Bei einem Druckmesssystem, das mit MCP-Komponenten aufgebaut ist, besteht die Kalibrierung darin, den digitalen Ausgang (vom ADC) auf bekannte physikalische Druckeingänge abzubilden. Eine einfache Einpunkt-Offsetkalibrierung korrigiert einen konsistenten Nullfehler. Allerdings z hohe Genauigkeit Über einen Bereich hinweg ist eine Mehrpunktkalibrierung unerlässlich. Dazu gehört die Anwendung mehrerer bekannter Drücke (von einem kalibrierten Druckwaagen oder einem digitalen Standard) über den gesamten Betriebsbereich, die Aufzeichnung der ADC-Ausgänge und die Erstellung einer Korrekturkurve (linear oder polynomial). Diese Kurve wird im Mikrocontroller des Systems gespeichert und auf alle zukünftigen Messwerte angewendet. Schlüsselmetriken aus einem Datenblatt, wie die Integrale Nichtlinearität (INL) für einen MCP-ADC oder der Full-Scale-Error für das System, definieren die nach der Kalibrierung maximal erreichbare Genauigkeit. Durch die regelmäßige Validierung anhand eines Standards wird sichergestellt, dass das System seine spezifizierte Leistung über einen längeren Zeitraum beibehält, was bei Anwendungen in der Medizin, Luft- und Raumfahrt oder Prozesssteuerung von entscheidender Bedeutung ist.

| Kalibrierungstyp | Methode | Am besten für | Typischer Genauigkeitsgewinn |

| Einzelpunkt (Offset) | Nulldruck anlegen, Leistung messen, Offset subtrahieren. | Anwendungen, bei denen nur der Nullpunktfehler von Bedeutung ist. | Korrigiert nur die Nullpunktdrift. |

| Zweipunkt (Offset und Verstärkung) | Wenden Sie den Druck Null und den vollen Skalenwert an und berechnen Sie die lineare Korrektur. | Systeme mit linearer Reaktion und konsistentem Verstärkungsfehler. | Korrigiert Offset- und Span-/Gain-Fehler. |

| Mehrpunkt (nicht linear) | 5–10 Drücke über den gesamten Bereich anwenden, Polynomanpassung erzeugen. | Hochpräzise Systeme, bei denen die Nichtlinearität des Sensors eine Rolle spielt. | Korrigiert Offset-, Verstärkungs- und Nichtlinearitätsfehler. |

Navigieren im Portfolio: Ein Leitfaden zur strategischen Auswahl

Da eine große Auswahl an Druckwandlern und unterstützenden MCP-ICs verfügbar ist, ist ein systematischer Ansatz erforderlich. Dies Auswahlhilfe für Microchip MCP-Vakuumdrucksensoren skizziert einen strategischen Rahmen. Definieren Sie zunächst die grundlegende Anforderung: den Druckbereich (z. B. 0–100 psi oder -14,7 bis 0 psi für Vakuum) und den Typ (absolut, Überdruck, Differential). Dadurch wird der Wandler ausgewählt. Beurteilen Sie als Nächstes die Medienverträglichkeit: Kommt der Sensor mit Luft, Wasser, Öl oder einem korrosiven Gas in Kontakt? Dies bestimmt das Membranmaterial des Wandlers. Analysieren Sie dann den Ausgang des Wandlers: Handelt es sich um ein ratiometrisches mV/V-Signal oder einen konditionierten 0-5V/4-20mA-Ausgang? Dies bestimmt die benötigte Signalkette. Für ein schwaches mV-Signal benötigen Sie zur Verstärkung einen MCP6Vxx-Operationsverstärker mit automatischem Nullabgleich. Wählen Sie für die Digitalisierung einen MCP-ADC basierend auf der benötigten Auflösung (z. B. 12-Bit MCP3201 für Basis, 18-Bit MCP3421 für hohe Auflösung) und Schnittstelle (SPI/I2C). Für Messungen im Vakuum oder bei sehr niedrigem Druck sind rauscharme Komponenten und eine außergewöhnliche Offset-Stabilität von entscheidender Bedeutung. Konsultieren Sie schließlich immer die neuesten Microchip-Datenblätter und Anwendungshinweise für Referenzdesigns, die unschätzbare Ressourcen für die Implementierung eines robusten Designs darstellen MCP-Drucksensor Lösung.

FAQ

Kann ich einen MCP-ADC mit jedem analogen Drucksensor verwenden?

Im Prinzip kann jeder analoge Drucksensor mit Spannungsausgang an einen geeigneten MCP-ADC angeschlossen werden, für eine erfolgreiche Integration sind jedoch entsprechende Spezifikationen erforderlich. Sie müssen sicherstellen, dass der Ausgangsspannungsbereich des Sensors innerhalb des Eingangsbereichs des ADC liegt (häufig 0 V bis VREF). Wenn das Signal zu klein ist (z. B. einige Millivolt von einer piezoresistiven Brücke), benötigen Sie einen Präzisionsverstärker wie einen MCP6Vxx zwischen Sensor und ADC. Berücksichtigen Sie außerdem die Ausgangsimpedanz des Sensors und die Abtastrate des ADC. Eine Quelle mit hoher Impedanz erfordert möglicherweise einen Pufferverstärker, um Messfehler während der Abtastphase des ADC zu verhindern. Entwerfen Sie die Schnittstellenschaltung immer mit den vorliegenden spezifischen Sensor- und ADC-Datenblättern, um Offsetspannungen, Bias-Ströme und Rauscheigenschaften zu berücksichtigen.

Was ist der Unterschied zwischen Absolut-, Relativ- und Differenzdruckmessung?

Dies ist ein grundlegendes Konzept bei der Druckmessung. Absoluter Druck wird relativ zu einem perfekten Vakuum (Nulldruck) gemessen. Es wird in Barometern, Höhenmessern und Prozessen verwendet, bei denen Vakuum eine Referenz ist. Manometerdruck wird relativ zum lokalen atmosphärischen Umgebungsdruck gemessen. Ein Reifendruckmesser zeigt bei atmosphärischem Druck Null an und zeigt nur den darüber liegenden Druck an. Differenzdruck misst die Differenz zwischen zwei Drücken, beispielsweise über einem Filter oder in einem Durchflussmesser. Die Wahl wirkt sich darauf aus, welche Art von Druckwandler Sie benötigen, und hat Auswirkungen auf die Signalaufbereitung. Beispielsweise verfügt ein Absolutdrucksensor über eine versiegelte Vakuum-Referenzkammer, während ein Relativdrucksensor zur Atmosphäre hin entlüftet wird.

Wie wirkt sich die Temperatur auf die Messwerte von MCP-basierten Drucksensoren aus?

Die Temperatur ist die größte Fehlerquelle bei der präzisen Druckmessung. Es wirkt sich sowohl auf den Druckwandler (was zu Spanne und Nullpunktdrift führt) als auch auf die elektronischen Komponenten (Änderung der Widerstandswerte und Operationsverstärker/ADC-Offsets) aus. In einem MCP-basiert System gibt es mehrere Strategien, um dem entgegenzuwirken. Verwenden Sie zunächst Komponenten mit niedrigen Temperaturkoeffizienten, wie den ADC MCP3421, der eine sehr geringe Offsetdrift aufweist. Zweitens nutzen Sie die Hardware-Temperaturkompensation mithilfe eines Temperatursensors wie dem MCP9800. Der Mikrocontroller liest sowohl den Druck-ADC als auch den Temperatursensor und wendet dann einen Software-Kompensationsalgorithmus unter Verwendung von Koeffizienten an, die während eines Kalibrierungszyklus für mehrere Temperaturen ermittelt wurden. Diese aktive Temperaturkompensation ist für das Erreichen einer hohen Genauigkeit in der gesamten Betriebsumgebung einer Industrie- oder Automobilanwendung unerlässlich.

Welche Trendanwendungen treiben Innovationen in der Druckmessung voran?

Mehrere Schlüsseltrends prägen die Nachfrage nach fortschrittlichen Drucksensorlösungen. Die Verbreitung von IoT und intelligente Landwirtschaft erfordert Netzwerke kostengünstiger, batteriebetriebener Sensoren für das Bodenwasserpotential (Matric-Potenzial) und den Bewässerungsleitungsdruck. Tragbare Gesundheitsmonitore erforschen kontinuierliche Blutdruckmessungen und erfordern miniaturisierte, hochpräzise Sensoren. Die Revolution der Elektrofahrzeuge (EV). erhöht den Bedarf an Drucküberwachung in Batterie-Wärmemanagementsystemen und Wasserstoff-Brennstoffzellen. Schließlich, Industrielle vorausschauende Wartung verlässt sich auf die Überwachung von Druckschwingungen und Trends in hydraulischen und pneumatischen Systemen, um Ausfälle vorherzusagen. Diese Anwendungen fordern eine höhere Integration, einen geringeren Stromverbrauch (wo sich MCP-ADCs auszeichnen), digitale Ausgänge und eine verbesserte Robustheit – alles Bereiche, in denen eine gut konzipierte Signalkette mit MCP-Komponenten eine wettbewerbsfähige Lösung bieten kann.