Wie versorgen Drucksensoren moderne Fahrzeuge?

Datum: 2025-11-12

Die unbesungenen Helden: Warum Kfz-Drucksensoren Sind unverzichtbar

Moderne Fahrzeuge sind Wunderwerke der Technik und basieren auf einem komplexen Netzwerk elektronischer Steuergeräte (ECUs), um alles von der Motorleistung bis zum Fahrgastkomfort zu steuern. Das Herzstück dieses Netzwerks sind Sensoren, und unter ihnen sind Drucksensoren die heimlichen Helden. Diese winzigen, aber leistungsstarken Komponenten messen kontinuierlich kritische Druckvariablen und wandeln physikalische Kräfte in elektrische Signale um, die der Computer des Fahrzeugs interpretieren kann. Diese Daten sind die Lebensader aktiver Sicherheitssysteme, der Optimierung der Kraftstoffeffizienz, der Emissionskontrolle und des nahtlosen Fahrerlebnisses, das wir oft als selbstverständlich betrachten. Die Entwicklung von einfachen mechanischen Messgeräten zu hochintelligenten MEMS-Sensoren (Micro-Electro-Mechanical Systems) auf Siliziumbasis war transformativ und ermöglichte ein beispielloses Maß an Präzision, Zuverlässigkeit und Integration. Da Fahrzeuge immer autonomer und elektrifizierter werden, wird die Rolle dieser Sensoren noch wichtiger: Sie bilden die grundlegende Datenschicht, auf der intelligente Automobilsysteme aufbauen.

- Sicherheitsstiftung: Drucksensoren sind ein wesentlicher Bestandteil aktiver Sicherheitssysteme wie Reifendruckkontrollsysteme (TPMS) und Bremssysteme und liefern Echtzeitdaten zur Vermeidung von Unfällen.

- Effizienzmotor: Durch die Optimierung des Luft-Kraftstoff-Gemisches und die Überwachung des Systemdrucks tragen sie direkt zu einer besseren Kraftstoffeffizienz und geringeren Emissionen bei.

- Komfort und Kontrolle: Sie ermöglichen eine automatisierte Klimatisierung (HVAC) und ein reibungsloses, reaktionsschnelles Fahrerlebnis durch die Steuerung verschiedener hydraulischer und pneumatischer Systeme.

- Ermöglichende Technologie: Die Umstellung auf die MEMS-Technologie hat kleinere, langlebigere und kostengünstigere Sensoren ermöglicht und ihren breiten Einsatz im gesamten Fahrzeug ermöglicht.

Ein tiefer Einblick in Schlüsselanwendungen: Anpassung von Sensoren an Fahrzeugsysteme

Die Einsatzmöglichkeiten von Drucksensoren in einem Automobil sind vielfältig, wobei jeder Typ sorgfältig für eine bestimmte Aufgabe konzipiert ist. Das Verständnis dieser Anwendungen offenbart die komplizierte Balance der Technik, die erforderlich ist, um ein sicheres, effizientes und komfortables Fahrzeug zu schaffen. Von den Reifen, die die Straße berühren, bis hin zur Klimaanlage, die den Innenraum kühlt, sind Drucksensoren ständig im Einsatz und stellen sicher, dass jedes System innerhalb seiner idealen Parameter arbeitet. Lassen Sie uns diese Schlüsselanwendungen im Detail untersuchen.

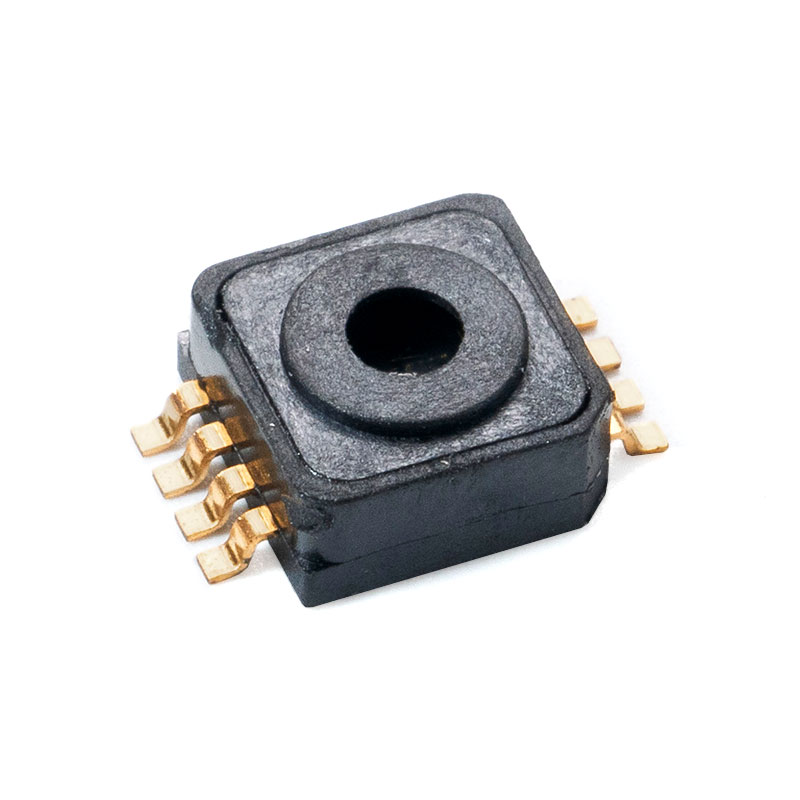

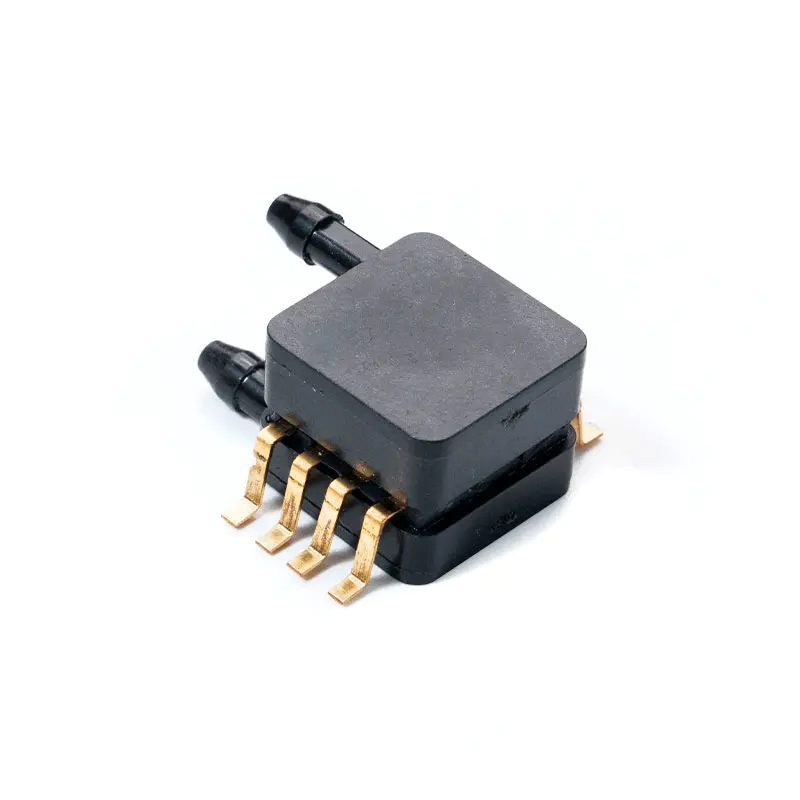

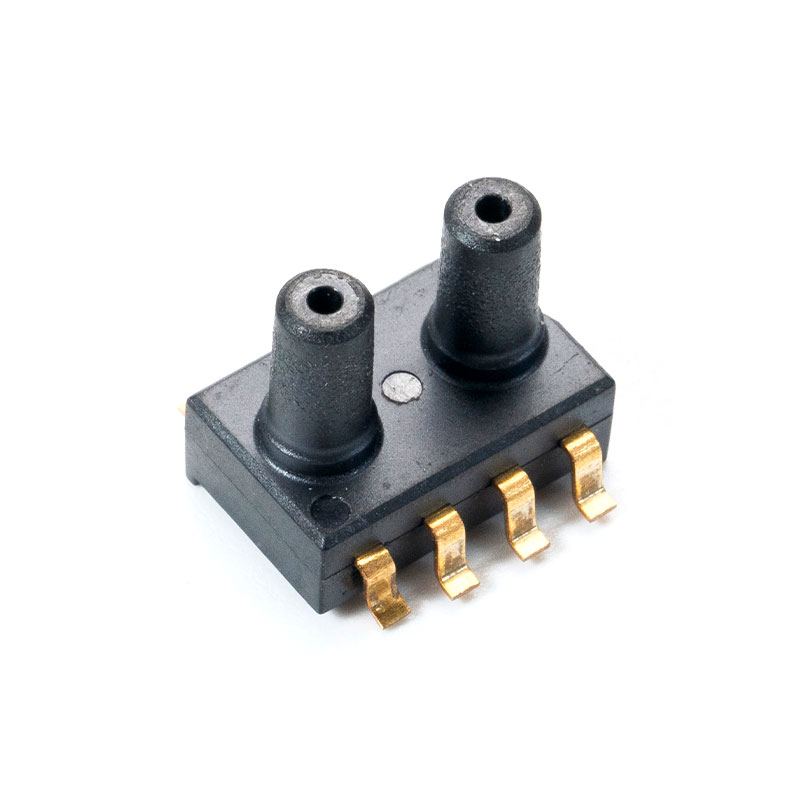

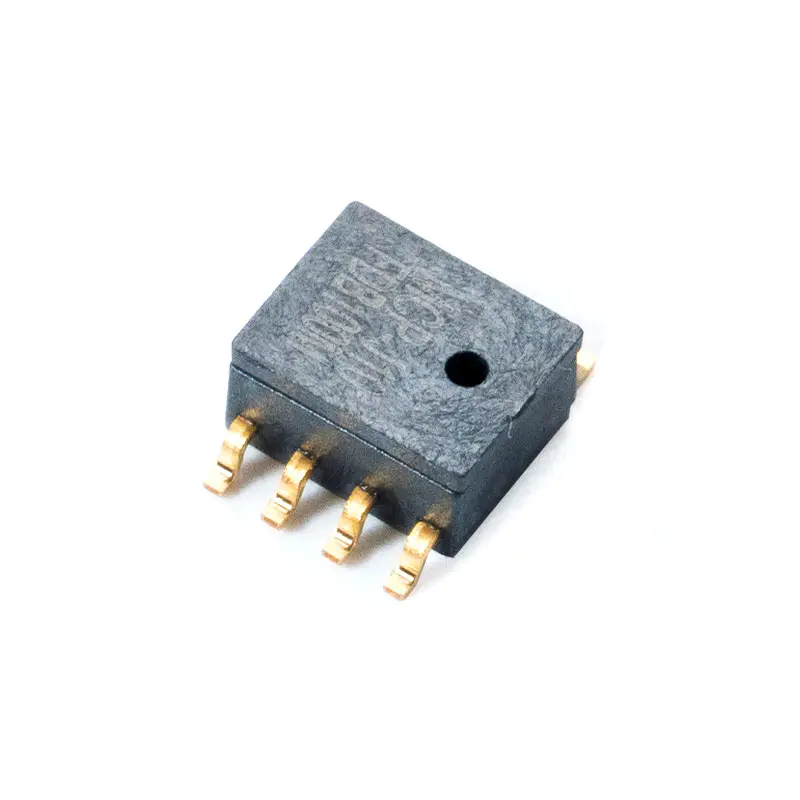

MCP-J20 Drucksensor für Automobile

Für Ihre Sicherheit: Reifendrucküberwachungssysteme (TPMS)

TPMS, die vielleicht bekannteste Anwendung, ist in vielen Regionen ein obligatorisches Sicherheitsmerkmal. Es überwacht ständig den Luftdruck in jedem Reifen und warnt den Fahrer bei deutlich zu niedrigem Reifendruck. Dieses System ist von entscheidender Bedeutung, da ein zu geringer Reifendruck zu Reifenschäden, verminderter Bremsleistung und geringerem Kraftstoffverbrauch führen kann. Das Herzstück dieses Systems ist ein hochspezialisierter Sensor, der im Ventilschaft oder in der Radbaugruppe des Reifens montiert ist.

Was ein Großartiges ausmacht Automotive MEMS-Drucksensor für TPMS?

Die Umgebung im Inneren eines Reifens ist für jedes elektronische Bauteil eine der größten Herausforderungen. Der Sensor muss extremen Temperaturschwankungen standhalten, von eiskalten Winterstraßen bis zu sengenden Sommerasphalt, sowie ständigen Vibrationen, Feuchtigkeit und Stößen durch Schlaglöcher. Daher ist die Auswahl des richtigen Sensors für die Zuverlässigkeit und Langlebigkeit des Systems von größter Bedeutung. Aus diesem Grund priorisieren führende Automobilmarken und Tier-1-Zulieferer Partnerschaften mit etablierten Unternehmen Automotive MEMS-Drucksensor Hersteller von TPMS-Systemen, die die Leistung unter diesen rauen Bedingungen garantieren können.

- Geringer Stromverbrauch: Da der Sensor batteriebetrieben ist und über die gesamte Lebensdauer des Fahrzeugs (in der Regel 5–10 Jahre) halten soll, ist ein Design mit extrem geringem Stromverbrauch nicht verhandelbar.

- Hohe Genauigkeit und Auflösung: Kleine Druckänderungen (z. B. ein Abfall von 1–2 PSI) müssen erkannt werden, um rechtzeitig Warnungen bereitzustellen.

- Robustheit: Muss resistent gegen Vibrationen und Stöße sein und einen großen Betriebstemperaturbereich (typischerweise -40 °C bis 125 °C) aufweisen.

- Miniaturisierung: Der Sensor muss kompakt und leicht sein, um die Radbalance nicht zu beeinträchtigen.

Gewährleistung des Kabinenkomforts: HVAC- und Klimaanlagensteuerung

Moderne Klimatisierungssysteme sind auf „Einstellen und Vergessen“ ausgelegt, dieser Komfort wird jedoch durch hochentwickelte Sensoren ermöglicht. Drucksensoren spielen im Heizungs-, Lüftungs- und Klimasystem (HVAC) eine doppelte Rolle. Sie überwachen den Druck des Kältemittels im A/C-Kreislauf, um die Kompressorleistung zu optimieren und Schäden vorzubeugen. Außerdem können sie den Luftdruck im Innenraum messen, um die Luftansaugung und -zirkulation zu steuern, insbesondere bei Fahrzeugen mit automatischer Luftumwälzung oder Mehrzonen-Klimaregelung.

Das Bedürfnis nach Präzision mit a Niederdrucksensor für die Automobilindustrie HVAC

Der Kältemitteldruck in einer Klimaanlage ist relativ niedrig, aber von entscheidender Bedeutung. Ein ungenauer Messwert kann zu schlechter Kühlung, erhöhtem Kompressorverschleiß und höherem Energieverbrauch führen. In ähnlicher Weise werden subtile Änderungen des Kabinendrucks verwendet, um zu bestimmen, wann Frischluft angesaugt oder die Innenluft umgewälzt werden soll. Dies erfordert einen Sensor mit hoher Empfindlichkeit und Präzision im Niederdruckbereich. Das Richtige finden Niederdrucksensor für die Automobilindustrie ** HVAC- und Kabinensteuerung ** ist der Schlüssel zum Erreichen des hohen Komfort- und Effizienzniveaus, das Verbraucher erwarten.

- Kältemittelüberwachung: Misst den Hoch- und Niederdruck, um die Kompressorkupplung zu steuern und das System vor Über- oder Unterdruckbedingungen zu schützen.

- Kabinendruckmanagement: Hilft bei der Steuerung von Klappen und Dämpfern für eine optimierte Luftverteilung und -filtration.

- Temperaturkompensation: Der Sensor muss über einen großen Umgebungstemperaturbereich hinweg seine Genauigkeit beibehalten.

- Schnelle Reaktionszeit: Reagiert schnell auf Druckänderungen (z. B. beim Einschalten der Klimaanlage), um eine schnelle Systemreaktion sicherzustellen.

Überwachung des Herzschlags: Gesundheit von Motor und Antriebsstrang

Der Motor ist das Herzstück des Fahrzeugs und Drucksensoren überwachen seine Vitalfunktionen. Von der Gewährleistung einer ordnungsgemäßen Schmierung bis hin zur Optimierung der Verbrennung versorgen diese Sensoren das Steuergerät mit den Daten, die für einen effizienten, sauberen und sicheren Betrieb des Motors erforderlich sind. Obwohl es viele Sensoren gibt, ist der Öldrucksensor einer der wichtigsten, um den Motor vor einem katastrophalen Ausfall zu schützen.

Messung der Vitalfunktionen des Motors mit Öldrucksensor für Kraftfahrzeuge Technologie

Der Öldrucksensor liefert eine direkte Messung des Öldrucks im Schmiersystem des Motors. Ein ausreichender Öldruck ist wichtig, um einen Metallkontakt zwischen beweglichen Teilen zu verhindern. Sinkt der Druck zu stark ab, kann es innerhalb von Sekunden zu schweren Motorschäden kommen. Der Sensor sendet ein Signal an eine Warnleuchte oder Anzeige am Armaturenbrett und warnt den Fahrer sofort, den Motor abzustellen. Diese einfache Funktion ist eine primäre Verteidigungslinie gegen eine der kostspieligsten Arten von Motorausfällen.

- Kritische Sicherheitswarnung: Löst die Öldruck-Warnleuchte auf dem Armaturenbrett aus, wenn der Druck unter einen sicheren Schwellenwert fällt.

- Daten für Steuergerät: In einigen fortschrittlichen Systemen verwendet das Steuergerät den tatsächlichen Druckwert, um die Motorleistung anzupassen oder den Motor unter bestimmten Bedingungen zu schützen.

- Robuste Konstruktion: Muss hohen Temperaturen, Motoröleinwirkung und starken Vibrationen standhalten.

Industrie vs. Automobil: An Öldrucksensor für Kraftfahrzeuge Vergleich zwischen industriellen Drucksensoren

Während beide den Druck messen, unterscheiden sich die Designprioritäten eines Automobilsensors erheblich von denen eines Industriesensors. Ein Automobilsensor ist für Massenproduktion, Kosteneffizienz und Widerstandsfähigkeit gegenüber der einzigartigen Umgebung eines Fahrzeugs optimiert. Im Gegensatz dazu ist ein Industriesensor häufig auf bestimmte Medienkompatibilität und Langzeitstabilität in einer Festinstallation ausgelegt und kann unterschiedliche Standards priorisieren. Dieser Vergleich verdeutlicht, warum a Drucksensor für die Industrie ist kein direkter Ersatz für sein Automobil-Pendant.

| Funktion | Kfz-Öldrucksensor | Industrieller Drucksensor |

| Primäre Umgebung | Hohe Vibrationen, extreme Temperaturschwankungen, begrenzter Platz im Motorraum. | Oft stabil, kann jedoch korrosive Medien, hohe Drücke oder Außeneinflüsse beinhalten. |

| Formfaktor und Kosten | Hochoptimiert für die Massenproduktion, kompakt und kostensensibel. | Oft größer, robuster, mit höheren Kosten pro Einheit und auf Langlebigkeit ausgelegt. |

| Schlüsselzertifizierung | AEC-Q100 (Zuverlässigkeitsstandard des Automotive Electronics Council). | IP-Schutzarten (Ingress Protection), spezifische Materialien oder Zertifizierungen für Gefahrenbereiche (z. B. ATEX). |

| Lebenszyklus und Volumen | Konzipiert für den Lebenszyklus des Fahrzeugs (~15–20 Jahre), produziert in Millionen von Einheiten. | Auf langfristige Wartungsfreundlichkeit ausgelegt, oft in geringeren Stückzahlen hergestellt. |

Anpassung an die Umgebung: Höhe und Luftdichte

Wenn ein Fahrzeug vom Meeresspiegel in die Berge fährt, ändert sich die Dichte der Luft erheblich. Dies wirkt sich auf die Motorleistung aus, da der Motor für eine optimale Verbrennung das richtige Verhältnis von Luft zu Kraftstoff benötigt. Ein Luftdrucksensor misst den Umgebungsluftdruck, sodass das Steuergerät die aktuelle Höhe berechnen und die Kraftstoffeinspritzung und den Zündzeitpunkt entsprechend anpassen kann. Dies gewährleistet eine konstante Leistungsabgabe und Kraftstoffeffizienz unabhängig von der Höhe.

Wie ein Luftdrucksensor für die Automobilindustrie ** Ermöglicht intelligente Anpassungen

Die Einsatzmöglichkeiten eines barometrischen Sensors gehen über die einfache Höhenkompensation hinaus. In modernen Fahrzeugen werden sie für komplexere Funktionen eingesetzt. Beispielsweise können sie mit dem HVAC-System zusammenarbeiten, um den Kabinendruck bei Fahrten durch Tunnel oder in großer Höhe zu regulieren. In Elektrofahrzeugen (EVs) können sie Teil des Batteriemanagementsystems sein und dabei helfen, den Kühlbedarf des Batteriepakets basierend auf Umgebungsdruck und -temperatur zu beurteilen. Die Vielseitigkeit des Luftdrucksensor für die Automobilindustrie **Höhenkompensationsanwendungen** machen es zu einer Schlüsselkomponente für eine verfeinerte Fahrzeugsteuerung.

- Motoroptimierung: Passt das Luft-Kraftstoff-Gemisch je nach Höhe an, um eine optimale Verbrennung und Leistungsabgabe aufrechtzuerhalten.

- EV-Batteriemanagement: Unterstützt Wärmemanagementsysteme für Batteriepacks durch die Bereitstellung von Umgebungsdaten.

- HVAC-Verbesserung: Arbeitet mit anderen Sensoren zusammen, um den Kabinendruck und die Luftqualität zu verwalten.

- Navigationshilfe: Kann in Verbindung mit GPS verwendet werden, um die Höhengenauigkeit in Navigationssystemen zu verbessern.

Extremer Hitze standhalten: Motor- und Abgasüberwachung

Der Drang nach höherer Motoreffizienz und geringeren Emissionen treibt die Sensortechnologie in immer heißere Umgebungen. Anwendungen wie Benzin-Direkteinspritzung (GDI), Abgasrückführung (AGR) und Turbolader-Ladedruckregelung erfordern Sensoren, die auch bei Temperaturen zuverlässig arbeiten können, die die Standardelektronik zerstören würden. Dies stellt eine erhebliche Herausforderung in der Materialwissenschaft und im Sensordesign dar.

Die Herausforderung, einen zu finden Hochtemperatur-Drucksensor für die Automobilindustrie ** Lösungen zur Motorüberwachung

Standard-Automobilsensoren sind typischerweise für bis zu 125 °C oder 150 °C ausgelegt. Allerdings kann die Platzierung eines Sensors direkt im Ansaugkrümmer eines Turbomotors oder im AGR-Strom dazu führen, dass dieser Temperaturen über 200 °C ausgesetzt wird. Um dieser Nachfrage gerecht zu werden, entwickeln Sensorhersteller spezielle Lösungen unter Verwendung von Hochtemperaturhalbleitern (wie Silicon-on-Insulator, SOI), Keramiksubstraten und robusten Gehäusen. Diese sind fortgeschritten Hochtemperatur-Drucksensor für die Automobilindustrie **Motorüberwachungslösungen** sind von entscheidender Bedeutung für die Entwicklung der nächsten Generation verkleinerter Turbomotoren, die strenge globale Emissionsstandards erfüllen.

- GDI-Druckmessung: Messung des Kraftstoffdrucks direkt im Rail bei hohen Temperaturen und Drücken.

- AGR-Überwachung: Messung des Drucks der Abgase, die in den Motor zurückgeführt werden, um die NOx-Emissionen zu reduzieren.

- Turbo-Boost-Steuerung: Bereitstellung genauer Druckdaten für eine präzise Steuerung des Turboladers und Verbesserung des Ansprechverhaltens und der Effizienz.

- Fortschrittliche Materialien: Nutzung der SOI-MEMS-Technologie und Keramikgehäuse, um Stabilität und Langlebigkeit bei extremen Temperaturen zu gewährleisten.

Das breitere Sensorökosystem: Lehren aus anderen Branchen

Automobilsensorik entwickelt sich nicht im luftleeren Raum. Innovationen und Fertigungstechniken aus anderen Branchen, insbesondere der Unterhaltungselektronik und unbemannten Luftfahrzeugen (Drohnen), haben großen Einfluss auf die Automobillandschaft. Die gegenseitige Befruchtung von Ideen und Technologien beschleunigt Entwicklungszyklen und senkt die Kosten, was letztendlich dem Endverbraucher zugute kommt.

Branchenübergreifende Synergien: Was kann die Automobilindustrie von Drohnen und Unterhaltungselektronik lernen?

Der enorme Umfang und die schnellen Innovationszyklen in den Verbraucher- und Drohnenmärkten schaffen ein perfektes Testfeld für Sensortechnologien, die schließlich ihren Weg in Autos finden. Die Kernanforderungen – geringe Größe, geringer Stromverbrauch, hohe Leistung und niedrige Kosten – werden von allen Branchen gemeinsam genutzt, wodurch eine starke Synergie entsteht.

Aus dem Himmel: Wie Drucksensor für Drohnen ** Tech Informs Automotive-Höhenerkennung

Drohnen sind zur Flugstabilisierung und Höhenhaltung stark auf Luftdrucksensoren angewiesen. Sie kombinieren diese Daten mit Beschleunigungsmessern und GPS, um einen stabilen Schwebeflug aufrechtzuerhalten. Die hochentwickelten Algorithmen, die entwickelt wurden, um Geräusche von Propellerwellen und Windböen in Drohnenanwendungen herauszufiltern, sind direkt auf Automobilszenarien anwendbar, z. B. auf die Unterscheidung zwischen einer Höhenänderung und einer vorübergehenden Druckschwankung durch einen vorbeifahrenden LKW, was zu einer stabileren und zuverlässigeren Höhenkompensation in Fahrzeugen führt.

- Erweiterte Filteralgorithmen: Drohnen-Sensorfusionstechniken verbessern die Genauigkeit der barometrischen Messungen im Automobilbereich.

- Hochleistungs-MEMS: Die Nachfrage nach leichten und reaktionsschnellen Sensoren in Drohnen treibt die MEMS-Technologie voran.

In Ihrer Tasche: Der Miniaturisierungsantrieb von Drucksensor für Unterhaltungselektronik

Jedes Smartphone verfügt über einen Luftdrucksensor, der von der unterstützten GPS-Höhe bis hin zur Verfolgung der Anzahl der erklommenen Stockwerke in einer Fitness-App für alles verwendet wird. Die unglaubliche Nachfrage nach diesen Sensoren – Hunderte Millionen pro Jahr – war der größte Treiber für die Miniaturisierung und Kostenreduzierung von MEMS-Drucksensoren. Dieser Skaleneffekt kommt der Automobilindustrie direkt zugute und ermöglicht die Integration mehrerer Hochleistungssensoren im gesamten Fahrzeug zu einem wettbewerbsfähigen Preis.

- Kostenreduzierung: Die Massenproduktion von Unterhaltungselektronik senkt die Kosten pro Sensor für Automobilanwendungen erheblich.

- Größe und Integration: Der Drang nach immer kleineren Sensoren in Wearables und Telefonen ermöglicht kompaktere und integriertere Automotive-Sensormodule.

Fazit: Die Wahl des richtigen Partners für herausragende Automotive-Sensorik

Da sich Fahrzeuge in hochentwickelte, softwaredefinierte Maschinen verwandeln, war die Bedeutung der zugrunde liegenden physischen Hardware – der Sensoren – noch nie so groß. Die Daten, die fortschrittliche Fahrerassistenzsysteme (ADAS), vorausschauende Wartung und hocheffiziente Antriebsstränge antreiben, beginnen alle mit einer genauen, zuverlässigen Messung. Die Zukunft der Automobiltechnologie ist eine tiefere Integration, bei der Sensoren nicht nur Daten melden, sondern auch lokale Verarbeitungen durchführen und miteinander kommunizieren und so ein intelligentes Nervensystem für das Fahrzeug bilden.

Die Zukunft ist integriert und intelligent

Wir bewegen uns auf eine Ära multifunktionaler Sensoren zu, die Druck-, Temperatur- und Feuchtigkeitsmessung in einem einzigen Paket vereinen. Dies reduziert die Komplexität, spart Platz und stellt einen umfangreicheren Datensatz für die Steuergeräte des Fahrzeugs bereit. Auch die zunehmende Fahrzeug-zu-Alles-Kommunikation (V2X) wird sich auf diese grundlegenden Sensordaten stützen, um ein vollständiges Bild der Betriebsumgebung des Fahrzeugs zu erstellen.

Warum Fachwissen und Zuverlässigkeit wichtig sind

In dieser Landschaft ist ein Sensor nicht länger eine einfache Komponente; Es ist ein wichtiger Teil der Sicherheits- und Leistungsinfrastruktur. Aus diesem Grund sind Fachwissen im MEMS-Design, wissenschaftliches Produktionsmanagement und strenge Tests von größter Bedeutung. Ein Partner mit einem umfassenden Verständnis der besonderen Anforderungen der Automobilumgebung – Vibrationen, extreme Temperaturen und die Notwendigkeit der AEC-Q100-Zuverlässigkeit – ist unerlässlich. Als Spezialist für Forschung und Entwicklung, Produktion und Vertrieb von MEMS-Drucksensoren ist es unser Ziel, stets leistungsstarke und kostengünstige Sensorlösungen zu liefern, die die nächste Generation von Fahrzeugen antreiben. Die Wahl eines Partners mit dieser Grundlage aus beruflicher Weiterentwicklung und wettbewerbsfähigen Preisen ist der Schlüssel zur Bewältigung der Zukunft der Mobilität.

FAQ

Welcher Drucksensortyp wird heutzutage am häufigsten in Autos verwendet?

Der gebräuchlichste Typ ist der piezoresistive MEMS-Drucksensor (Micro-Electro-Mechanical Systems). Diese Technologie verwendet eine Siliziummembran mit eingebetteten Piezowiderständen. Wenn Druck ausgeübt wird, biegt sich die Membran und verändert den Widerstand der Piezowiderstände. Diese Änderung wird dann in ein Spannungs- oder Digitalsignal umgewandelt. Die MEMS-Technologie wird wegen ihrer geringen Größe, hohen Genauigkeit, niedrigen Kosten und hervorragenden Eignung für die Massenproduktion bevorzugt und ist damit der Standard für Anwendungen wie TPMS, MAP-Sensoren und barometrische Sensoren.

Wie erkenne ich, ob der Reifendrucksensor meines Autos defekt ist?

Ein defekter Reifendrucksensor kann sich auf verschiedene Weise äußern. Das offensichtlichste ist eine TPMS-Warnleuchte, die auch dann leuchtet, blinkt oder einen falschen Druckwert anzeigt, wenn Sie die Reifen auf das richtige Niveau aufgepumpt haben. Weitere Anzeichen sind eine Warnleuchte, die nur beim ersten Anlassen des Fahrzeugs aufleuchtet, dann aber wieder ausgeht, oder ein System, das sich nach einem Reifenwechsel nicht neu trainieren lässt. Ein professionelles Diagnosetool kann die ID und Signalstärke des Sensors lesen, um zu bestätigen, ob ein bestimmter Sensor ausgefallen ist oder eine schwache Batterie hat.

Kann ein defekter Öldrucksensor einen Motorschaden verursachen?

Ja, indirekt. Der Sensor selbst verursacht keinen Schaden, aber ein defekter Sensor kann Sie möglicherweise nicht vor einem echten Öldruckverlust warnen. Wenn der tatsächliche Öldruck aufgrund eines Lecks oder eines Pumpenausfalls auf Null sinkt und der Sensor die Warnleuchte auf Ihrem Armaturenbrett nicht auslöst, kann der Motor auch nur für kurze Zeit ohne Schmierung laufen. Dies führt zu katastrophaler Reibung zwischen Metallteilen, was zu festsitzenden Kolben, beschädigten Lagern und einem vollständigen Motorausfall führt. Daher eine funktionierende Öldrucksensor für Kraftfahrzeuge ist eine wichtige Sicherheitsvorrichtung.

Was ist der Unterschied zwischen einem MAP-Sensor und einem Luftdrucksensor?

Beides sind Drucksensoren, aber sie messen unterschiedliche Dinge und dienen unterschiedlichen Zwecken. Ein MAP-Sensor (Manifold Absolute Pressure) misst den Druck im Ansaugkrümmer des Motors. Dieser Messwert ist für das Steuergerät von entscheidender Bedeutung, um die Motorlast zu berechnen und die richtige einzuspritzende Kraftstoffmenge zu bestimmen. Ein Luftdrucksensor misst den Umgebungsluftdruck außerhalb des Fahrzeugs. Das Steuergerät verwendet diese Daten hauptsächlich, um Höhenänderungen auszugleichen und sicherzustellen, dass das Luft-Kraftstoff-Gemisch beim Bergauf- oder Bergabfahren optimal bleibt. Einige fortschrittliche Steuergeräte verwenden möglicherweise einen einzelnen Sensor, der als beides fungieren kann und je nach Betriebsbedingungen die Rollen wechselt.

Warum sind Drucksensoren für Elektrofahrzeuge (EVs) so wichtig?

Obwohl Elektrofahrzeuge nicht über herkömmliche Motoren mit Öldruck verfügen, sind sie für andere kritische Systeme stark auf Drucksensoren angewiesen. Die wichtigste Anwendung liegt im Batterie-Wärmemanagementsystem. Sensoren überwachen den Druck des Kühlmittelkreislaufs, um sicherzustellen, dass der Akku innerhalb seines optimalen Temperaturbereichs bleibt, der für Leistung, Langlebigkeit und Sicherheit von entscheidender Bedeutung ist. Sie werden auch in Klimatisierungssystemen (HVAC), Brake-by-Wire-Systemen und in einigen Fällen zur Überwachung des Drucks der Reifenfüllsysteme verwendet, die häufig in die hochentwickelte Energiemanagementsoftware des Elektrofahrzeugs integriert sind.