MEMS-Drucksensoren: Ein umfassender Leitfaden zu Technologie, Anwendungen und Auswahl

Datum: 2025-11-12

Einführung in MEMS-Drucksensoderen

1.1 Was sind MEMS-Drucksensoderen ?

Definition und Grundprinzipien

MEMS-Drucksensoderen sind mikrogefertigte Geräte zur Messung des Drucks einer Flüssigkeit (Flüssigkeit oder Gas). MEMS steht für Mikroelektromechanische Systeme , bezieht sich auf die Technologie miniaturisierter Geräte, die mithilfe von Mikrofertigungstechniken hergestellt werden, ähnlich denen, die bei der Herstellung integrierter Schaltkreise (IchchC) verwendet werden.

Das Grundprinzip beinhaltet a Zwerchfell (eine dünne, mikrobearbeitete Membran, oft aus Silizium). lenkt ab wenn es einer Druckdifferenz ausgesetzt ist. Diese Auslenkung wird dann mithilfe verschiedener Sensorprinzipien in ein elektrisches Signal umgewundelt, am häufigsten:

- Piezoresistiv: Änderungen in der Elektrik Widerstund von diffundierten oder implantierten Dehnungsmessstreifen auf der Membran.

- Kapazitiv: Änderungen in der Kapazität zwischen der ausgelenkten Membran und einer festen Referenzelektrode.

Vorteile gegenüber herkömmlichen Drucksensoren

MEMS-Drucksensoren bieten erhebliche Vorteile im Vergleich zu herkömmlichen, sperrigeren Drucksensoren (z. B. solchen, die Dehnungsmessstreifen aus Folie oder Membranen im Makromaßstab verwenden):

- Miniaturisierung und Größe: Sie sind unglaublich klein, oft weniger als einen Millimeter groß, und ermöglichen die Integration in kompakte Geräte und auf engstem Raum.

- Massenproduktion und niedrige Kosten: Hergestellt unter Verwendung von Halbleiter-Batch-Verarbeitungstechniken (Phozulithographie, Ätzen usw.), was dies ermöglicht Großvolumig, kostengünstig Herstellung.

- Hohe Empfindlichkeit und Genauigkeit: Die kleinen, hochkontrollierten Strukturen ermöglichen eine hervorragende Auflösung und präzise Messungen.

- Geringer Stromverbrauch: Ihre geringe Größe und reduzierte Masse führen typischerweise zu einem geringeren Strombedarf, ideal für batteriebetriebene und tragbare Geräte.

- Hohes Integrationspotenzial: Kann problemlos in On-Chip-Schaltkreise (ASICs) zur Signalaufbereitung, Temperaturkompensation und digitalen Ausgabe integriert werden, wodurch ein vollständiges System-in-Package (SiP) entsteht.

1.2 Historische Entwicklung von MEMS-Drucksensoren

Wichtige Meilensteine und Innovationen

Die Geschichte der MEMS-Drucksensoren ist eng mit der Entwicklung der Halbleiterfertigungs- und Mikrobearbeitungstechniken verbunden.

| Zeitraum | Wichtige Meilensteine und Innovationen | Beschreibung |

| 1954 | Entdeckung des piezoresistivn Effekts in Silizium | Die Entdeckung von C.S. Smith, dass sich der elektrische Widerstand von Silizium und Germanium unter mechanischer Belastung erheblich ändert (Piezoresistiver Effekt), wurde zur Grundlage für die erste Generation von Drucksensoren auf Siliziumbasis. |

| 1960er Jahre | Erster Silizium-Drucksensor | Frühe Silizium-Drucksensoren wurden demonstriert, die den entdeckten piezoresistiven Effekt nutzten. Diese waren sperrig und dienten hauptsächlich dem Gebrauch Massenmikrobearbeitung . |

| 1980er Jahre | Kommerzialisierung und Mikrobearbeitung | Die Entstehung früher Formen von Oberflächenmikrobearbeitung und die ersten kommerziellen, großvolumigen Silizium-Drucksensoren (z. B. Einweg-Blutdruckwandler für medizinische Zwecke und Krümmer-Absolutdruck-Sensoren (MAP) für die Motorsteuerung). Der Begriff MEMS (Micro-Electro-Mechanical Systems) wurde in diesem Jahrzehnt auch offiziell eingeführt. |

| 1990er Jahre | Massenproduktion und Integration | Fortschritte in der Fertigung, wie z Tiefenreaktives Ionenätzen (DRIE) (z. B. das 1994 patentierte Bosch-Verfahren) ermöglichte die Erstellung komplexer 3D-Strukturen mit hohem Aspektverhältnis. Dies führte zur Massenproduktion kostengünstiger, robuster Sensoren für die Automobilindustrie (z. B. in Airbagsystemen und frühen Motormanagementsystemen) und für die Unterhaltungselektronik. |

| 2000er-heute | Miniaturisierung und Konsumboom | Der Schwerpunkt verlagerte sich auf hochminiaturisierte Sensoren (z. B. barometrische Sensoren) mit integrierten ASICs für die Signalverarbeitung und Temperaturkompensation, was ihre weitverbreitete Einführung in Smartphones, Wearables usw. ermöglichte Internet der Dinge (IoT) . Kapazitive und resonante Sensoren gewannen neben der piezoresistiven Technologie für bessere Stabilität und geringeren Stromverbrauch an Bedeutung. |

Auswirkungen auf verschiedene Branchen

Der Wandel von herkömmlichen, großformatigen Sensoren zu winzigen, massenproduzierbaren MEMS-Drucksensoren hat in mehreren Sektoren transformative Auswirkungen gehabt:

- Automobil: MEMS-Sensoren waren entscheidend für die Entwicklung moderner elektronischer Motorsteuerungen (Motorsteuergeräte, ECU ) und Sicherheitssysteme. Sie ermöglichten die verbindliche Einführung von Reifendrucküberwachungssysteme (TPMS) Aufgrund ihrer geringen Kosten und geringen Größe verbessern sie die Fahrzeugsicherheit und Kraftstoffeffizienz erheblich.

- Medizinisch: Die Miniaturisierung ermöglichte die Schaffung von Einweg-Blutdrucksensoren zur invasiven Überwachung (Katheter), wodurch die Hygiene drastisch verbessert und Kreuzkontaminationen in Krankenhäusern reduziert werden. Sie sind auch in tragbaren Beatmungsgeräten, Infusionspumpen und Geräten zur kontinuierlichen Gesundheitsüberwachung unverzichtbar.

- Unterhaltungselektronik: MEMS-Luftdrucksensoren ermöglichten Funktionen wie Indoor-Navigation (Bestimmung des Bodenniveaus in Gebäuden) und genaue Höhenmessung in Drohnen und Fitness-Trackern möglich. Dies war ein wesentlicher Treiber für das Wachstum der Märkte für mobile und tragbare Geräte.

- Industrie/IoT: Der geringe Stromverbrauch und der kleine Formfaktor sind wichtige Voraussetzungen dafür Industrielles Internet der Dinge (IIoT) Dies ermöglicht den Einsatz drahtloser Drucksensorknoten in Fabrikautomatisierungs-, Prozesssteuerungs- und Umgebungsüberwachungssystemen. Dies fördert die Effizienz und die vorausschauende Wartung.

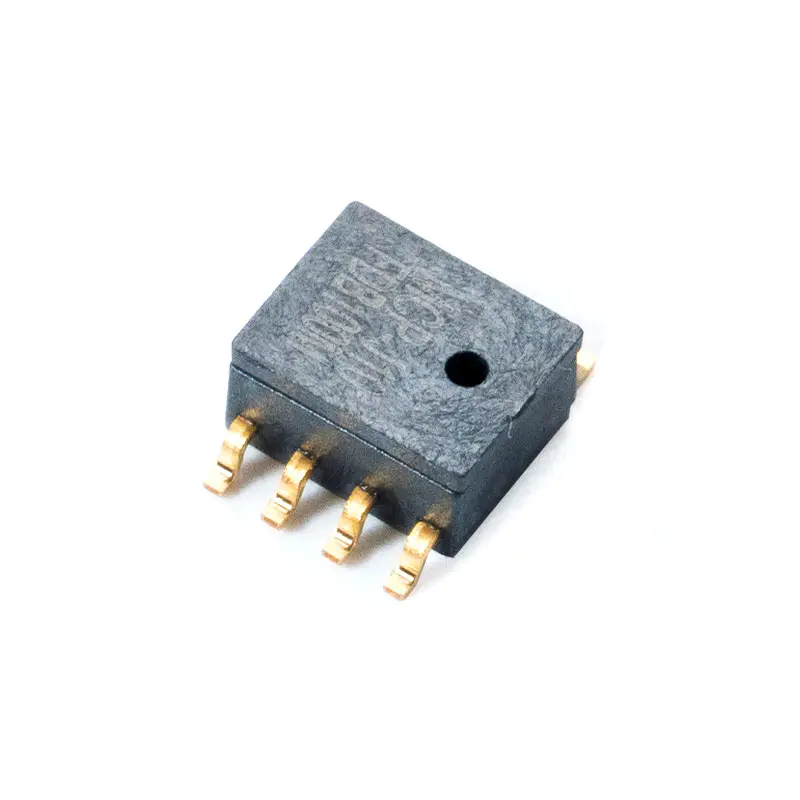

MCP-J10, J11, J12 Absolutdrucksensor

Technologie und Arbeitsprinzipien

2.1 Grundlegende Physik

MEMS-Drucksensoren wandeln die mechanische Auslenkung einer Membran mithilfe verschiedener physikalischer Prinzipien in ein messbares elektrisches Signal um.

Piezoresistiver Effekt

- Prinzip: Die piezoresistiver Effekt besagt, dass sich der elektrische Widerstand eines Halbleitermaterials (wie Silizium) ändert, wenn mechanische Belastung ( ) angewendet wird.

- Mechanismus: Bei einem piezoresistiven Sensor werden Widerstände (häufig aus dotiertem Silizium oder polykristallinem Silizium) auf die Oberfläche der Siliziummembran diffundiert oder implantiert. Wenn der Druck dazu führt, dass sich die Membran durchbiegt, werden diese Widerstände belastet ( ), was zu einer Änderung ihres Widerstands führt ( ).

- Ausgabe: Typischerweise sind vier Widerstände in einer Anordnung angeordnet Wheatstone-Brücke Konfiguration zur Maximierung der Empfindlichkeit und Bereitstellung einer Temperaturkompensation, wodurch ein Spannungsausgang proportional zum angelegten Druck entsteht.

Kapazitive Erfassung

- Prinzip: Kapazitive Sensoren messen den Druck anhand der elektrischen Änderung Kapazität ( ).

- Mechanismus: Die sensor consists of two parallel electrodes: the pressure-sensing diaphragm and a fixed back electrode. When pressure is applied, the diaphragm deflects, changing the distance ( ) zwischen den beiden Elektroden. Da die Kapazität umgekehrt proportional zum Abstand ist ( ) wird der ausgeübte Druck anhand der Änderung gemessen .

- Vorteile: Generell Angebote höhere Stabilität , geringerer Stromverbrauch , und geringere Temperaturempfindlichkeit im Vergleich zu piezoresistiven Typen, erfordert jedoch eine komplexere Ausleseschaltung.

Resonanzsensorik

- Prinzip: Resonanzsensoren messen den Druck basierend auf der Änderung des Drucks natürliche Resonanzfrequenz ( ) einer mikromechanischen Struktur (z. B. einem Balken oder einer Membran).

- Mechanismus: Ein mikromechanischer Resonator wird in Schwingungen versetzt. Wenn Druck ausgeübt wird, verändert sich die Spannung/Dehnung in der Struktur, was wiederum ihre Steifigkeit und Massenverteilung verändert. Diese Verschiebung der mechanischen Eigenschaften führt zu einer Änderung der Resonanzfrequenz. .

- Vorteile: Extrem hoch Auflösung and Langzeitstabilität , da die Frequenz ein von Natur aus digitaler und robuster Messparameter ist.

2.2 Herstellungsprozess

MEMS-Drucksensoren werden hochspezialisiert hergestellt Mikrobearbeitung Techniken, die aus der Halbleiterindustrie übernommen wurden.

Mikrobearbeitungstechniken (Masse vs. Oberfläche)

- Massenmikrobearbeitung:

- Prozess: Dabei wird der Großteil des Siliziumwafers selektiv geätzt, um 3D-Strukturen wie die Druckmessmembran und die Referenzkammer zu erzeugen.

- Methoden: Verwendet anisotrope Nassätzmittel (wie or ) oder Trockenätztechniken wie Deep Reactive Ion Etching (DRIE).

- Ergebnis: Die Dicke der Membran wird häufig durch die in das Substrat geätzte Tiefe bestimmt.

- Oberflächenmikrobearbeitung:

- Prozess: Dabei werden dünne Filme (Polysilizium, Siliziumnitrid usw.) auf der Oberfläche des Wafers abgeschieden und strukturiert, um mechanische Strukturen zu erzeugen. Eine Opferschicht wird abgeschieden und dann selektiv entfernt (geätzt), um die mechanische Struktur (z. B. die bewegliche Platte in einem kapazitiven Sensor) freizugeben.

- Ergebnis: Strukturen sind typischerweise dünner, kleiner und mit höherer Integrationsdichte gefertigt und werden häufig für Beschleunigungsmesser, aber auch für einige kapazitive Drucksensoren verwendet.

Verwendete Materialien (Silizium, Silizium-auf-Isolator)

- Silizium ( ): Die primary material. It possesses excellent mechanical properties (high strength, low mechanical hysteresis, similar to steel), is a good semiconductor (allowing for piezoresistive doping), and its fabrication processes are highly mature and cost-effective.

- Silizium-auf-Isolator ( ): Eine zusammengesetzte Waferstruktur, die aus einer dünnen Siliziumschicht (Geräteschicht) auf einer Isolierschicht (Buried Oxide, ) auf einem massiven Siliziumsubstrat.

- Vorteil: Bietet überlegene Leistung in rauen Umgebungen (hohe Temperaturen, Strahlung) und ermöglicht eine präzise Steuerung der Membrandicke und der elektrischen Isolierung, was für Hochleistungssensoren von entscheidender Bedeutung ist.

2.3 Arten von MEMS-Drucksensoren

Drucksensoren werden nach der Art des Drucks klassifiziert, den sie relativ zu einem Referenzpunkt messen.

- Absolutdrucksensoren:

- Referenz: Messen Sie den Druck relativ zu a perfektes Vakuum (0 absolut) versiegelt im Referenzhohlraum des Sensors.

- Anwendungsfall: Höhenmessung, Luftdruck in Wetterstationen und Telefonen.

- Überdrucksensoren:

- Referenz: Messen Sie den Druck relativ zum Umgebungsluftdruck außerhalb des Sensors.

- Anwendungsfall: Reifendruck, Hydrauliksysteme, Industrietankfüllstände. (Bei normalem Atmosphärendruck ist die Leistung Null.)

- Differenzdrucksensoren:

- Referenz: Messen Sie die Unterschied im Druck zwischen zwei verschiedenen Anschlüssen oder Punkten.

- Anwendungsfall: Messung der Durchflussrate (durch Messung des Druckabfalls über einer Drosselstelle), Überwachung von HVAC-Filtern.

- Versiegelte Drucksensoren:

- Referenz: Eine Teilmenge von Messgerät Sensoren, bei denen der Referenzhohlraum bei einem bestimmten Druck (normalerweise normaler Atmosphärendruck auf Meereshöhe) abgedichtet ist, wodurch sie unempfindlich gegenüber Schwankungen des lokalen Atmosphärendrucks sind.

- Anwendungsfall: Dabei muss die Ausgabe ein konstanter Referenzdruck sein, unabhängig von Wetter- oder Höhenänderungen.

Wichtige Leistungsparameter

3.1 Empfindlichkeit und Genauigkeit

Sensibilität und ihre Bedeutung definieren

- Empfindlichkeit ist das Maß für die Ausgangssignaländerung des Sensors ( ) pro Druckänderungseinheit ( ). Sie wird typischerweise in Einheiten wie mV/V/psi (Millivolt pro Volt Erregung pro Pfund-Kraft pro Quadratzoll) oder mV/Pa ausgedrückt.

- Formel:

- Bedeutung: Höhere Empfindlichkeit bedeutet a größeres elektrisches Signal für eine gegebene Druckänderung, wodurch das Signal einfacher zu messen, zu konditionieren und aufzulösen ist, insbesondere für Niederdruckanwendungen.

Faktoren, die die Genauigkeit beeinflussen

Genauigkeit Definiert, wie genau die gemessene Ausgabe des Sensors dem wahren Druckwert entspricht. Häufig setzt es sich aus mehreren Fehlerquellen zusammen:

- Nichtlinearität (NL): Die deviation of the actual output curve from an ideal straight-line response.

- Hysterese: Die difference in output when the same pressure point is approached by increasing pressure versus decreasing pressure.

- Offset-/Nullpunktfehler: Die output signal when zero pressure is applied.

- Temperatureffekte: Änderungen der Leistung aufgrund von Schwankungen der Umgebungstemperatur (behandelt in 3.3).

Kalibrierungstechniken

Um eine hohe Genauigkeit zu gewährleisten, werden Sensoren einer Kalibrierung unterzogen:

- Beschneiden: Anpassen von On-Chip-Widerständen (für piezoresistive Sensoren) oder Implementieren digitaler Nachschlagetabellen (für intelligente Sensoren), um anfängliche Offset- und Empfindlichkeitsschwankungen zu minimieren.

- Temperaturkompensation: Messung der Reaktion des Sensors über einen Temperaturbereich und Anwendung eines Korrekturalgorithmus (häufig digital im integrierten ASIC), um temperaturbedingte Fehler zu korrigieren.

3.2 Druckbereich und Überdruck

Auswahl des geeigneten Druckbereichs

- Die Druckbereich ist der angegebene Druckbereich (z. B. 0 $ bis 100 psi), über den der Sensor arbeiten und seine Leistungsspezifikationen erfüllen soll.

- Auswahl: Die ideal sensor range should dem maximal zu erwartenden Betriebsdruck entsprechen der Anwendung zuzüglich einer Sicherheitsmarge, um die höchste Auflösung und beste Genauigkeit zu gewährleisten (da die Genauigkeit häufig als Prozentsatz des Vollausschlagsausgangs angegeben wird). BFS ).

Überdruckgrenzen verstehen

- Maximaler Betriebsdruck: Die highest pressure the sensor can be continuously subjected to without causing a permanent shift in performance specifications.

- Überdruckgrenze (oder Berstdruck): Die maximum pressure the sensor can withstand without körperlicher Schaden oder ein katastrophales Versagen (z. B. Bruch des Zwerchfells).

- Die Auswahl eines Sensors mit einem hohen Überdruckwert ist für Anwendungen, bei denen Druckspitzen oder plötzliche Druckstöße üblich sind, von entscheidender Bedeutung, um Systemausfälle zu verhindern.

3.3 Temperatureinflüsse

Temperaturempfindlichkeit und Kompensation

- Temperaturempfindlichkeit: Alle siliziumbasierten MEMS-Sensoren reagieren von Natur aus empfindlich auf Temperaturschwankungen. Dies hat zwei Haupteffekte zur Folge:

- Temperaturkoeffizient des Offsets (TCO): Die zero-pressure output changes with temperature.

- Temperaturspannenkoeffizient (TCS): Die sensitivity of the sensor changes with temperature.

- Vergütung: Moderne intelligente MEMS-Sensoren verwenden integrierte ASICs (anwendungsspezifische integrierte Schaltkreise) um die Chiptemperatur zu messen und Korrekturalgorithmen (Kompensation) digital auf die Rohdruckdaten anzuwenden, wodurch diese Fehler im gesamten Betriebstemperaturbereich weitgehend eliminiert werden.

Betriebstemperaturbereich

- Dies ist der Bereich der Umgebungstemperaturen (z. B. to ), innerhalb dessen der Sensor garantiert alle veröffentlichten Leistungsspezifikationen erfüllt, einschließlich der kompensierten Genauigkeit.

3.4 Langfristige Stabilität und Zuverlässigkeit

Überlegungen zu Drift und Hysterese

- Drift (Nullpunktdrift): Die change in the sensor's zero-pressure output over a long period of time (e.g., months or years), even when stored under constant conditions. This affects the long-term accuracy and may necessitate recalibration.

- Hysterese (Druckhysterese): Die output difference at a specific pressure point when reaching it via increasing pressure versus decreasing pressure. High hysteresis indicates poor elastic behavior of the diaphragm material or package stress.

Faktoren, die die langfristige Zuverlässigkeit beeinflussen

- Verpackungsstress: Mechanische Belastungen, die durch das Verpackungsmaterial des Sensors (z. B. Epoxidharz, Kunststoff) oder den Montageprozess verursacht werden, können sich im Laufe der Zeit aufgrund von Temperaturschwankungen oder Feuchtigkeit ändern und zu Drift führen.

- Medienkompatibilität: Die sensor material must be compatible with the fluid it is measuring (the "media"). Exposure to corrosive or moisture-laden media without adequate protection (e.g., a gel coating or metallic barrier) will rapidly degrade the sensor's performance.

- Materialermüdung: Wiederholte Belastungszyklen durch Druckänderungen können zu Materialermüdung führen und letztendlich die mechanischen Eigenschaften und die Stabilität des Sensors beeinträchtigen.

Anwendungen von MEMS-Drucksensoren

4.1 Automobilindustrie

MEMS-Drucksensoren sind wichtige Komponenten in modernen Fahrzeugen und unterstützen sowohl Leistungs- als auch Sicherheitssysteme.

- Reifendrucküberwachungssysteme (TPMS): Drucksensoren, die in den Ventilschaft jedes Reifens eingebettet sind, überwachen den Reifendruck drahtlos. Dies ist für die Sicherheit (Verhinderung von Reifenpannen) und die Effizienz (Optimierung des Kraftstoffverbrauchs) von entscheidender Bedeutung.

- Krümmer-Absolutdruck-Sensoren (MAP): Diese measure the absolute pressure in the engine's intake manifold. The data is sent to the Engine Control Unit ( ECU ), um die Dichte der in den Motor eintretenden Luft zu berechnen und so die präzise Dosierung der Kraftstoffeinspritzung und des Zündzeitpunkts zu ermöglichen.

- Bremsdrucküberwachung: Wird in hydraulischen Bremssystemen verwendet, insbesondere solchen mit elektronischer Stabilitätskontrolle ( ESC ) und Antiblockiersysteme ( ABS ), um den auf die Bremsleitungen ausgeübten Hydraulikdruck genau zu überwachen und zu steuern.

- Abgasrückführung (AGR) und Partikelfilter (DPF/GPF): Differenzdrucksensoren messen Druckabfälle an Filtern und Ventilen, um Emissionskontrollsysteme zu überwachen und die Einhaltung von Umweltvorschriften sicherzustellen.

4.2 Medizinprodukte

Miniaturisierung und Zuverlässigkeit sind in medizinischen Anwendungen von größter Bedeutung, wo MEMS-Sensoren zur Patientensicherheit und Diagnose beitragen.

- Blutdrucküberwachung:

- Invasiv: Katheterspitzensensoren (häufig piezoresistiv) werden auf der Intensivstation oder in der Chirurgie eingesetzt, um den Blutdruck direkt in den Arterien zu messen und hochpräzise Echtzeitdaten zu liefern.

- Nicht-invasiv: Wesentliche Komponenten in standardmäßigen elektronischen Blutdruckmanschetten und kontinuierlich tragbaren Überwachungsgeräten.

- Infusionspumpen: Drucksensoren überwachen den Flüssigkeitsleitungsdruck, um eine genaue Medikamentenabgabe sicherzustellen, potenzielle Verstopfungen zu erkennen oder zu bestätigen, dass die Leitung offen ist.

- Beatmungsgeräte (z. B. Beatmungsgeräte, CPAP-Geräte): Hochempfindliche Differenzdrucksensoren werden verwendet, um den Luftstrom zu messen, den Druck und das Volumen der der Lunge des Patienten zugeführten Luft zu steuern und die Einatmungs-/Ausatmungszyklen zu überwachen.

4.3 Industrielle Automatisierung

In industriellen Umgebungen ersetzen MEMS-Sensoren herkömmliche, größere Sensoren, um die Präzision zu verbessern, Wartungskosten zu senken und eine Fernüberwachung zu ermöglichen.

- Prozesskontrolle: Wird in Pipelines, Reaktoren und Lagertanks verwendet, um ein konstantes Druckniveau aufrechtzuerhalten, was für chemische, Öl- und Gas- sowie pharmazeutische Herstellungsprozesse von entscheidender Bedeutung ist.

- Drucktransmitter: MEMS-Sensorelemente werden in robuste Sender integriert, die standardisierte digitale oder analoge Ausgangssignale für die Fernüberwachung und Integration in verteilte Steuerungssysteme liefern ( DCS ).

- HVAC-Systeme (Heizung, Lüftung und Klimaanlage): Differenzdrucksensoren überwachen Druckabfälle an Luftfiltern, um festzustellen, wann sie ausgetauscht werden müssen (und so die Energieeffizienz verbessern), und messen die Luftströmungsgeschwindigkeit für eine präzise Klimaregelung.

4.4 Unterhaltungselektronik

MEMS-Sensoren ermöglichen viele der intelligenten Funktionen, auf die Benutzer in tragbaren Geräten vertrauen.

- Luftdrucksensoren in Smartphones: Messen Sie den atmosphärischen Druck, um Folgendes zu erreichen:

- Höhenverfolgung: Für Fitness- und Outdoor-Apps.

- Indoor-Navigation (Z-Achse): Ermöglicht Karten die Bestimmung der Stockwerksebene des Benutzers in einem mehrstöckigen Gebäude.

- Wettervorhersage: Wird zur Vorhersage lokaler Wetteränderungen verwendet.

- Tragbare Geräte: Wird in Smartwatches und Fitness-Trackern für eine hohe Genauigkeit verwendet Höhengewinn Tracking bei Aktivitäten wie Wandern oder Treppensteigen.

- Drohnen: Barometrische Sensoren liefern eine hohe Genauigkeit Höhe halten Funktionalität, die für einen stabilen Flug und eine stabile Navigation von entscheidender Bedeutung ist.

Auswahl des richtigen MEMS-Drucksensors

5.1 Bewerbungsvoraussetzungen

Der erste Schritt ist eine gründliche Definition der Betriebsumgebung und der Messanforderungen.

Spezifische Bedürfnisse identifizieren

- Druckart: Bestimmen Sie die erforderliche Messart: Absolut (relativ zum Vakuum), Messgerät (bezogen auf die Umgebungsluft), oder Differenzial (Differenz zwischen zwei Punkten).

- Druckbereich: Definieren Sie die Mindestens and Maximal erwartete Betriebsdrücke. Der volle Messbereich des Sensors sollte diese Werte, einschließlich möglicher vorübergehender Spitzen (→ siehe Überdruck), bequem abdecken.

- Genauigkeit and Resolution: Geben Sie die erforderliche Genauigkeit an (z. B. ) und die kleinste Druckänderung, die zuverlässig erkannt werden muss ( Auflösung ). Eine höhere Genauigkeit bedeutet oft höhere Kosten und eine größere Packungsgröße.

- Medienkompatibilität: Identifizieren Sie den Stoff (Gas, Flüssigkeit oder ätzende Chemikalie), dessen Druck gemessen wird. Die benetzten Materialien des Sensors müssen mit den Medien chemisch kompatibel sein, um Korrosion und Ausfälle zu verhindern.

Umgebungsbedingungen

- Betriebstemperaturbereich: Die sensor must perform reliably across the expected ambient and media temperature extremes. This is crucial for selecting a sensor with proper temperature compensation.

- Luftfeuchtigkeit und Verunreinigungen: Stellen Sie fest, ob der Sensor Feuchtigkeit, Staub oder anderen Verunreinigungen ausgesetzt ist. Dies diktiert das Erforderliche Schutzart (IP). und ob eine geschützte/versiegelte Verpackung notwendig ist.

5.2 Sensorspezifikationen

Sobald die Anwendungsanforderungen bekannt sind, muss das Datenblatt des Herstellers überprüft werden.

Bewertung wichtiger Parameter

- Empfindlichkeit and Linearity: Stellen Sie sicher, dass die Empfindlichkeit für die erforderliche Auflösung ausreichend ist. Überprüfen Sie die Linearität, um genaue Messungen über den gesamten Druckbereich zu gewährleisten.

- Gesamtfehlerband (TEB): Dies ist der wichtigste Parameter, da er die definiert Genauigkeit im ungünstigsten Fall über den gesamten kompensierten Temperaturbereich und umfasst Linearität, Hysterese und thermische Fehler. Es vermittelt ein realistisches Leistungsbild.

- Prüfdruck/Berstdruck: Stellen Sie sicher, dass die Überdruckgrenze des Sensors sicher über dem maximal erwarteten Druck liegt, einschließlich möglicher hydraulischer Stöße oder Druckspitzen.

Überlegungen zum Stromverbrauch

- Für batteriebetriebene, tragbare oder IoT Geräte, geringer Stromverbrauch ( Ebene) ist wesentlich. Kapazitive Sensoren oder intelligente Sensoren mit erweiterten Abschaltmodi werden häufig piezoresistiven Typen mit kontinuierlicher Stromversorgung vorgezogen.

- Die choice between analog and digital output (e.g., , ) beeinflusst auch den Stromverbrauch und die einfache Systemintegration.

5.3 Verpackung und Montage

Das Gehäuse des Sensors ist entscheidend für den Schutz des MEMS-Chips und die Schnittstelle zur Anwendung.

Verfügbare Verpackungsoptionen

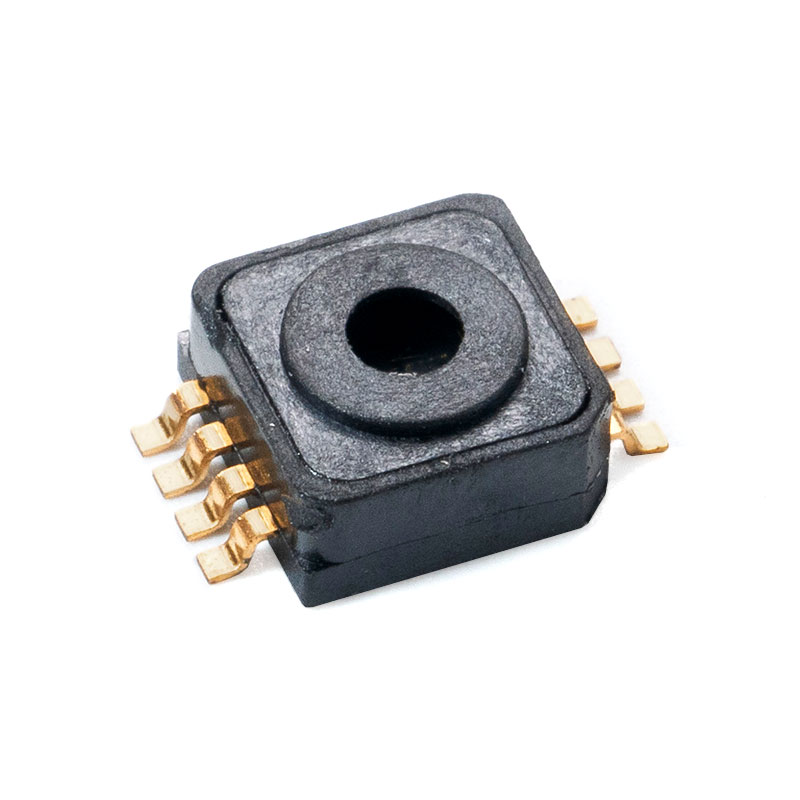

- Oberflächenmontierte Geräte (SMD/LGA/QFN): Kleine, kostengünstige Gehäuse zum direkten Auflöten auf a Leiterplatte , häufig in Verbraucher- und Medizingeräten (z. B. barometrische Sensoren).

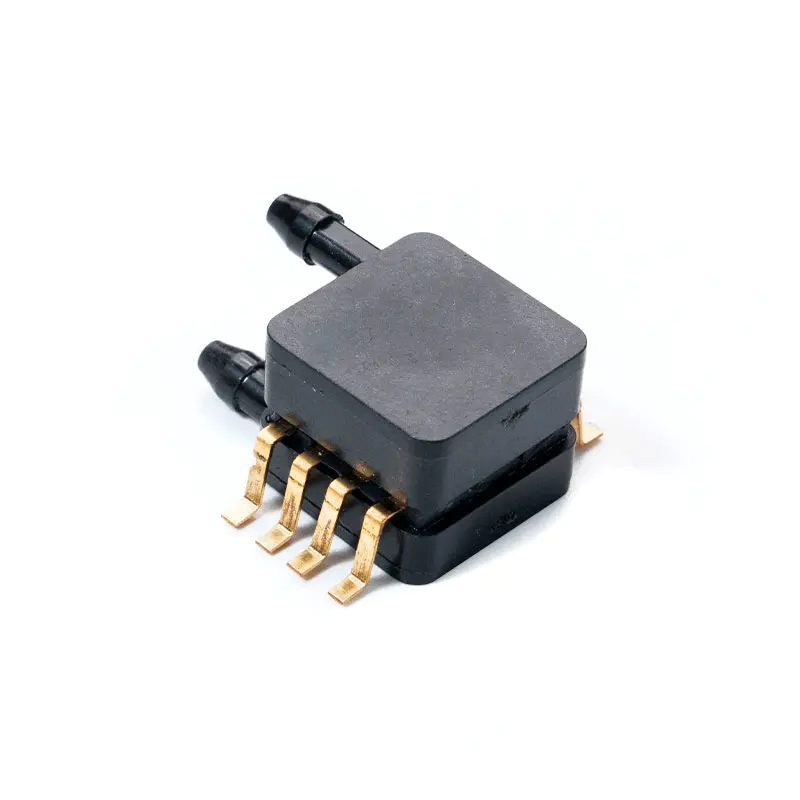

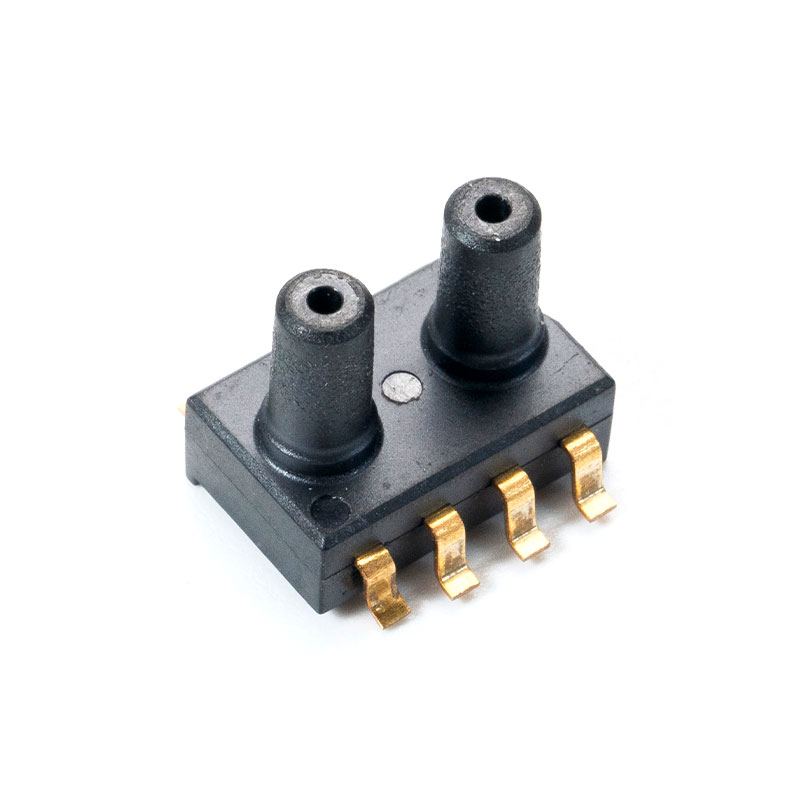

- Portierte/Barbed-Pakete: Kunststoff- oder Keramikgehäuse mit Druckanschlüssen (Widerhaken oder Gewinde) zum Anschließen von Schläuchen, wie sie bei Niederdruck- und Durchflussanwendungen üblich sind.

- Modul-/Sendergehäuse: Robuste, oft metallische Gehäuse mit Gewindeanschlüssen und Anschlüssen für raue Industrieumgebungen, oft mit Medienisolierung (z. B. ölgefüllter Hohlraum).

Montageüberlegungen für optimale Leistung

- Minimierung der mechanischen Belastung: Die sensor package is sensitive to external stress. When mounting on a Leiterplatte (insbesondere bei Schrauben) ist darauf zu achten, dass zu hohe Drehmomente oder ungleichmäßige Belastungen vermieden werden, da dies zu einer Nullpunktverschiebung führen kann ( versetzt ).

- Entlüften: Überdrucksensoren erfordern eine Entlüftungsöffnung zur Umgebungsluft. Diese Entlüftung muss vor Flüssigkeiten und Verunreinigungen geschützt werden, was häufig ein spezielles Verpackungsdesign oder eine Schutzmembran (z. B. eine Gelbeschichtung) erfordert.

- Diermal Management: Platzieren Sie den Sensor entfernt von Wärmequellen ( CPUs , Leistungskomponenten), um Temperaturgradienten zu minimieren, die den kompensierten Temperaturbereich überschreiten könnten.

5.4 Kostenüberlegungen

Die Kosten sind immer ein Faktor, aber der niedrigste Stückpreis ist selten die beste langfristige Lösung.

Balance zwischen Leistung und Kosten

- Höhere Genauigkeit, breitere Temperaturkompensation und Medienisolierung erhöhen alle die Stückkosten. Vermeiden Sie es, zu viel zu spezifizieren. Wählen Sie nur das Leistungsniveau aus, das die Anwendung wirklich benötigt.

- Unkompensiert vs. kompensiert: Ein roher, unkompensierter Sensorchip ist zwar günstiger, erfordert jedoch vom Benutzer die Entwicklung und Implementierung komplexer, kostspieliger Kalibrierungs- und Temperaturkompensationsalgorithmen in seinem eigenen System, was die Entwicklungszeit erhöht. Ein werkseitig kalibrierter, kompensierter Sensor ( intelligenter Sensor ) hat höhere Stückkosten, senkt jedoch die Integrationskosten auf Systemebene erheblich.

Langfristige Betriebskosten

- Berücksichtigen Sie die Gesamtkosten, einschließlich der Kalibrierungszeit, möglicher Garantieansprüche aufgrund von Abweichungen oder Ausfällen in rauen Umgebungen sowie der Kosten für den Austausch oder die Neukalibrierung ausgefallener Einheiten. Ein robusterer, teurerer Sensor, der eine bessere Langzeitstabilität und Zuverlässigkeit bietet, führt häufig zu niedrigeren Gesamtbetriebskosten.

Neueste Innovationen und Zukunftstrends

6.1 Fortgeschrittene Materialien und Herstellungstechniken

Der Schwerpunkt der Innovationen liegt auf der Verbesserung der Widerstandsfähigkeit, Stabilität und Empfindlichkeit der Sensoren.

Einsatz neuer Materialien (z. B. Siliziumkarbid ( ), Graphen, )

- Siliziumkarbid ( ): Wird für Anwendungen in rauen Umgebungen (z. B. Bohrlochbohrungen, Gasturbinen, Motorräume) untersucht, da es bei extrem hohen Temperaturen (über ), wo herkömmliche Siliziumsensoren versagen würden.

- Silizium-auf-Isolator ( ): Wird zunehmend für leistungsstarke und sicherheitskritische Anwendungen im Automobilbereich (z. B. ADAS, Bremsleitungsüberwachung) eingesetzt, da es eine bessere elektrische Isolierung und thermische Stabilität über einen weiten Temperaturbereich (bis zu 50 °C) bietet ).

- Graphen: Derzeit wird daran geforscht, die überlegene mechanische Festigkeit und die elektronischen Eigenschaften von Graphen zu nutzen, um hochempfindliche Sensoren mit extrem geringem Stromverbrauch und außergewöhnlich dünner Bauweise zu entwickeln.

Fortschrittliche Mikrobearbeitungsprozesse

- Through-Silicon Via ( ): Ermöglicht das 3D-Stapeln des MEMS-Chips und des ASIC, wodurch der Gehäuse-Footprint erheblich reduziert wird ( Z-Höhe ) und die Verstärkung elektromagnetischer Störungen ( EMI ) Immunität.

- Balken-Membran-Insel-Design: Eine neue Membranstruktur für winzige Differenzdrucksensoren ( Z-Höhe ) und bietet eine extrem hohe Empfindlichkeit für medizinische Beatmungsgeräte und industrielle Durchflussmesser.

6.2 Integration mit IoT und drahtloser Technologie

Die Konvergenz von MEMS-Sensoren mit Konnektivität ist der Haupttreiber für das Industrie- und Verbraucherwachstum.

- Drahtlose Drucksensoren (LoRaWAN, ): MEMS-Drucksensoderen sind in drahtlose Kommunikationsmodule integriert (wie für große Reichweite/geringer Stromverbrauch oder für Mobilfunkkonnektivität), um ein eigenständiges Gerät zu bilden Drahtlose Drucktransmitter .

- Anwendungen zur Fernüberwachung: Diese wireless nodes eliminate costly cabling, enabling the rapid deployment of dense sensor networks in industrial settings ( IIoT ) für vorausschauende Wartung (Überwachung subtiler Druckabweichungen zur Vorhersage von Geräteausfällen) und Fernsteuerung von Prozessen .

- Edge AI und Sensor Fusion: Moderne „intelligente“ Sensoren integrieren maschinelles Lernen ( ML ) Kerne oder integriert ASICs der Daten direkt auf dem Chip (am „Rand“) verarbeiten und analysieren kann (z. B. Temperaturkompensation, Filterung, Selbstdiagnose). Dies reduziert die Datenübertragung, senkt den Stromverbrauch und ermöglicht eine schnellere, lokale Entscheidungsfindung.

6.3 Miniaturisierung und geringer Stromverbrauch

Miniaturisierung bleibt ein zentraler Wettbewerbsfaktor, insbesondere für Verbraucher- und Medizinmärkte.

- Trends in der Sensorminiaturisierung: Kontinuierliche Reduzierung der Chip- und Gehäusegröße (bis auf (in einigen Fällen) erleichtert die Integration in kleinere Wearables, Hearables und implantierbare medizinische Geräte.

- Ultra-Low-Power-Designs: Verlagerung hin zu kapazitiven und resonanten Sensortechnologien, die im Allgemeinen weniger Strom verbrauchen als piezoresistive Typen. Moderne Designs erreichen Ruheströme im Sub- Reichweite, entscheidend für die Verlängerung der Batterielebensdauer IoT Endknoten.

- „Druck X“-Integration: Integration des Drucksensors mit anderen Funktionen (z. B. Temperatur, Luftfeuchtigkeit, Gasmessung) in einem einzigen System-in-Package ( SiP ), um Platz zu sparen und das Design zu vereinfachen.

Top-MEMS-Drucksensorprodukte

| Sensor/Serie | Hersteller | Primäre Anwendung | Schlüsseltechnologie/Funktion |

| Bosch BMP388 | Bosch Sensortec | Verbraucher, Drohne, tragbar | Hochpräzise Luftdruck-/Höhenmessung ( relative Genauigkeit); sehr klein, stromsparend. |

| Infineon DPS310 | Infineon Technologies | Verbraucher, , Navigation | Kapazitive Abtastung für hohe Stabilität und geringes Rauschen; Hervorragende Temperaturstabilität, konzipiert für Mobil- und Wetteranwendungen. |

| STMicroelectronics LPS22HB | STMicroelectronics | Verbraucher, Industrial, Wearable | Ultrakompakter Absolutdrucksensor mit geringem Stromverbrauch und digitalem Ausgang (( / )); Wird häufig für wasserfeste Mobilgeräte verwendet. |

| TE Connectivity MS5837 | TE Connectivity | Höhenmesser, Tauchcomputer, hochauflösend | Digitaler Höhenmesser/Tiefensensor; Gelgefülltes, wasserbeständiges Design, optimiert für raue Medien und Unterwasseranwendungen. |

| Amphenol NovaSensor NPA-100B | Amphenol Advanced Sensors | Medizintechnik, Industrie, Niederdruck-OEM | Hochzuverlässiger, piezoresistiver Sensor mit kleinem Formfaktor, der häufig in medizinischen Geräten wie CPAP und Durchflussmessern verwendet wird. |

| Murata SCC1300-Serie | Murata Manufacturing Co. | Automobil ( , ), Industriell | Leistungsstark, MEMS-Technologie mit Einstufung, bekannt für überlegene Stabilität in sicherheitskritischen Anwendungen. |

| Honeywell ABPM-Serie | Honeywell | Industrie, Medizin, Absolut/Barometrisch | Hochpräzise, stabile digitale barometrische/absolute Sensoren; bekannt für seine hohe Gesamtfehlerbandleistung (TEB). |

| Erste Sensor HCE-Serie | TE Connectivity (erworben First Sensor) | Medizinisch (CPAP), niedriger Differenzdruck | Piezoresistive Sensoren werden häufig für hochempfindliche Niederdruck- und Durchflussmessungen in der Medizintechnik und Heizungs-, Lüftungs- und Klimatechnik eingesetzt. |

| Alle Sensoren der DLHR-Serie | Alle Sensoren | Ultra-Niederdruck, medizinisch | Hochauflösende Niederdrucksensoren mit Technologie für überlegene Leistung bei niedrigem Druck und medizinische Märkte. |

| Leistungssensorsysteme BP-Serie | Merit Sensor Systems | Raue Medien, hoher Druck | Medienisolierter Drucksensorchip für großvolumige Automobil- und Industrieanwendungen, die eine hohe Medienkompatibilität erfordern. |

Fazit

8.1 Zusammenfassung der wichtigsten Punkte

- Technologie: MEMS-Drucksensoderen sind miniaturisierte, seriengefertigte Geräte, die hauptsächlich das verwenden piezoresistive or kapazitiv Effekt zur Druckmessung über Membranauslenkung.

- Vorteile: Diey offer superior Miniaturisierung , niedrige Kosten (aufgrund der Stapelverarbeitung), geringer Stromverbrauch , und high Integrationspotenzial im Vergleich zu herkömmlichen Sensoren.

- Wichtige Kennzahlen: Die Auswahl wird durch Parameter wie bestimmt Gesamtfehlerband (TEB) , Überdruckgrenze , und Medienkompatibilität , was eine zuverlässige Leistung über den erforderlichen Druck- und Temperaturbereich hinweg gewährleistet.

- Anwendungen: Diey are foundational to modern technology, enabling critical functions in Automobil (TPMS, MAP), Medizinisch (Blutdruck, Beatmungsgeräte), Industriell (Prozesskontrolle, HVAC) und Unterhaltungselektronik (Höhe in Smartphones, Drohnen).

8.2 Zukunftsaussichten

Die Zukunft der MEMS-Druckmessung wird durch fortschrittliche Integration, Konnektivität und Belastbarkeit definiert:

- Smart Sensing: Die trend toward integrating KI/ML am Rande wird weitergeführt und ermöglicht es Sensoren, umsetzbare Erkenntnisse statt nur Rohdaten zu liefern, was das weitere Wachstum vorantreibt IIoT .

- Raue Umgebungen: Die adoption of advanced materials like SiC and SOI will extend sensor use into more extreme temperature and pressure environments, particularly in electric vehicles ( EV ) Wärmemanagement und industrielle Hochdruckprozesse.

- Ubiquität und Kostenreduzierung: Die kontinuierliche Verfeinerung der Herstellungstechniken (TSV, Advanced Micromachining) wird zu immer kleineren, kostengünstigeren Geräten führen und deren Durchdringung in neue Märkte wie Smart Farming, Energy Harvesting und Mikrorobotik beschleunigen.