Differenzdrucksensoren: Steigerung der Präzision in modernen technischen Anwendungen

Datum: 2025-11-12

Die grundlegende Rolle der Differenzdruckmessung

Im Mittelpunkt unzähliger industrieller und technologischer Prozesse steht die Notwendigkeit, Druckunterschiede zu messen und zu steuern. A Differenzdrucksensor ist ein spezielles Gerät zur Messung des Druckunterschieds zwischen zwei Punkten. Diese scheinbar einfache Funktion ist der Grundstein für komplexe Vorgänge in verschiedenen Bereichen, von der Gewährleistung der Sicherheit von HVAC-Systemen in großen Gebäuden bis hin zur Überwachung der Effizienz von Filtersystemen in der pharmazeutischen Produktion. Im Gegensatz zu Absolut- oder Relativdrucksensoren, die den Druck relativ zu Vakuum bzw. Atmosphärendruck messen, konzentrieren sich Differenzialsensoren auf die Abweichung zwischen zwei bestimmten Anschlüssen. Diese Fähigkeit ist von entscheidender Bedeutung für Anwendungen, bei denen es um Durchflussrate, Flüssigkeitsstand in geschlossenen Tanks und Filterzustandsüberwachung geht. Die von diesen Sensoren gebotene Präzision ermöglicht einen Betrieb der Systeme mit höchster Effizienz, reduziert den Energieverbrauch und verhindert potenzielle Geräteausfälle, was sie in der modernen technischen Landschaft unverzichtbar macht.

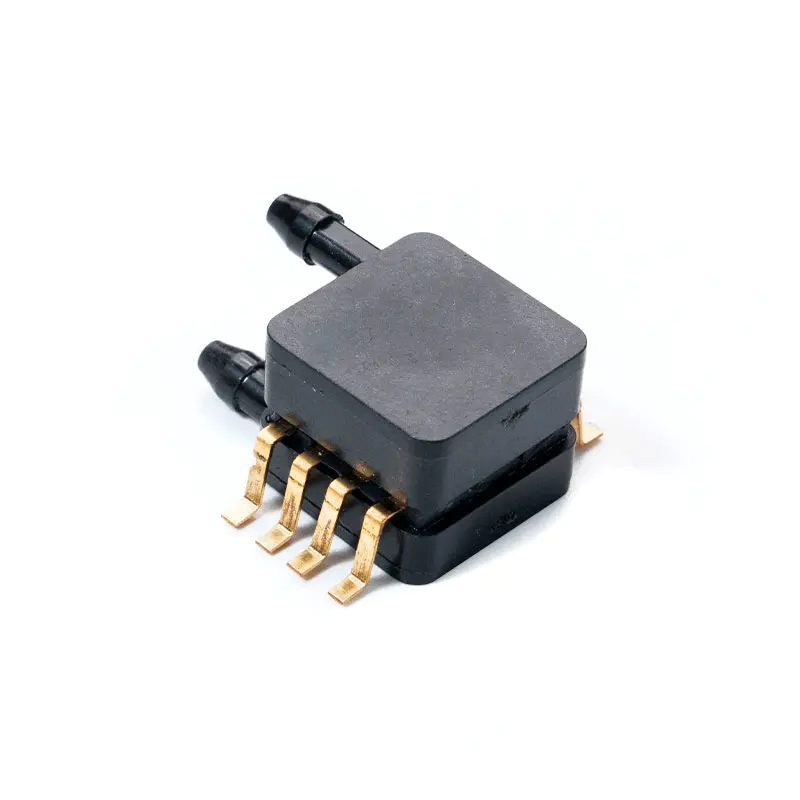

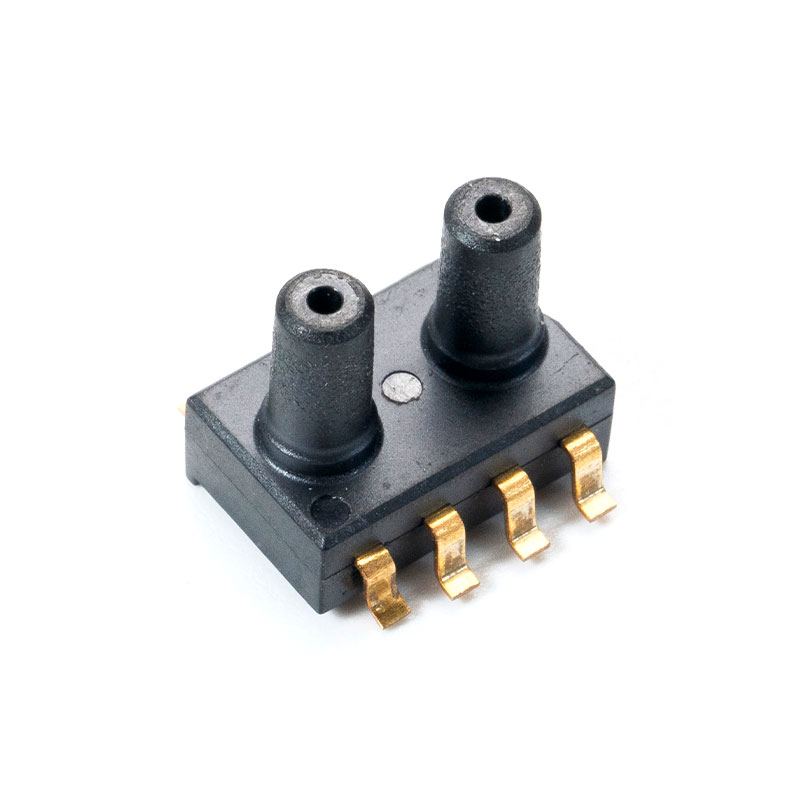

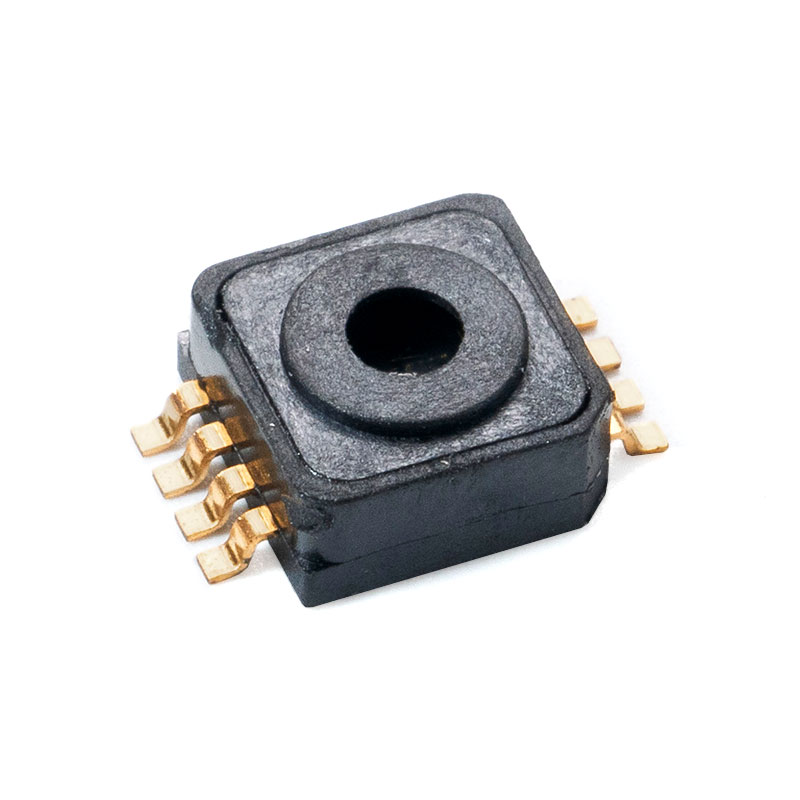

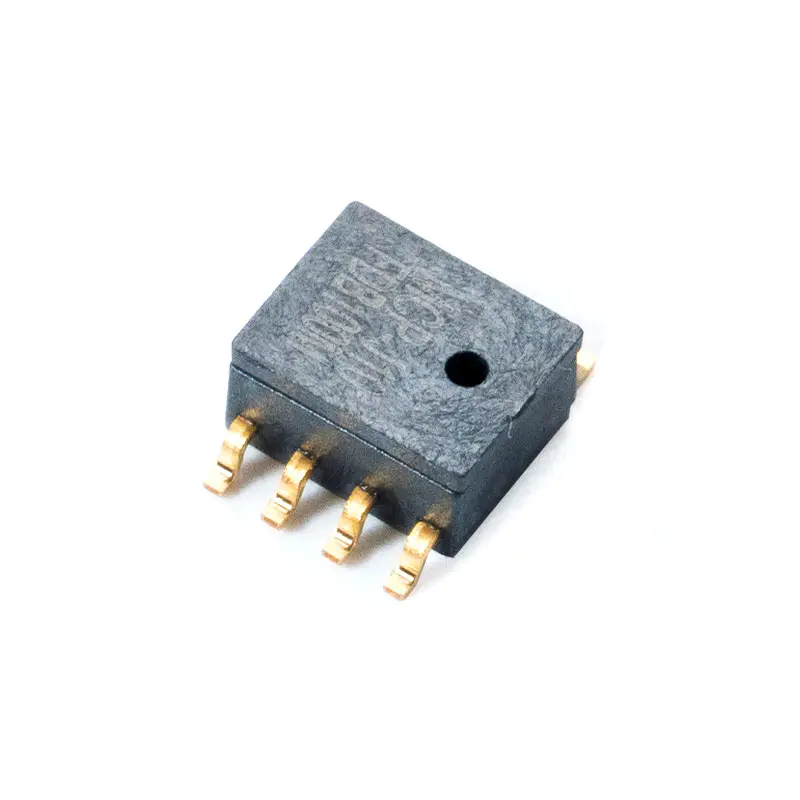

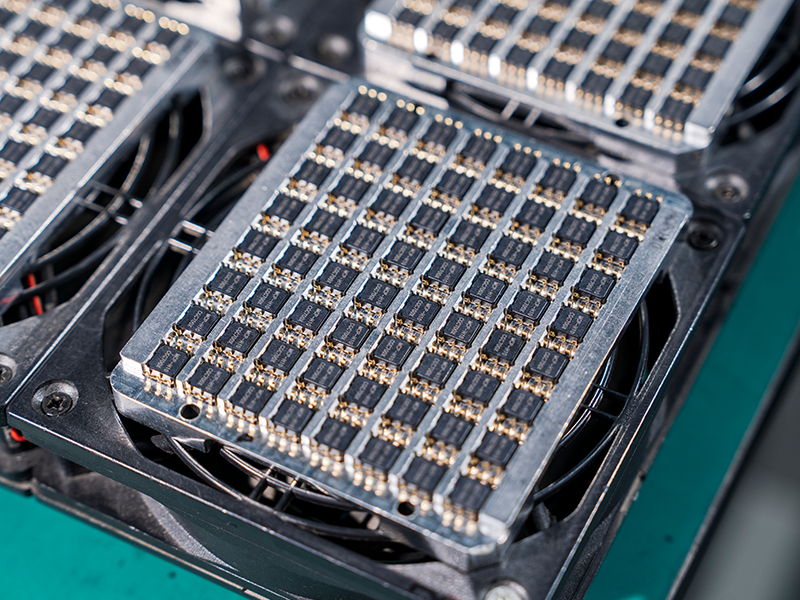

MCP7XXXDP, MCPV7XXXDP Differenzdrucksensor

Schlüsselanwendungen und technische Auswahl

Die Vielseitigkeit von Differenzdrucksensoren zeigt sich in ihren vielfältigen Einsatzmöglichkeiten. Das Verständnis dieser Anwendungsfälle ist der erste Schritt, um ihre Bedeutung zu erkennen, und leitet den Auswahlprozess für Ingenieure.

Überwachung kritischer Systeme

Eine der wichtigsten Aufgaben dieser Sensoren ist die kontinuierliche Überwachung der Systemgesundheit und -sicherheit. Sie fungieren als erste Verteidigungslinie gegen Betriebsausfälle.

Sicherstellung der Reinraum- und HVAC-Effizienz

In Umgebungen, in denen die Reinheit der Luft von größter Bedeutung ist, wie z. B. pharmazeutische Reinräume, Halbleiterfabriken und Operationssäle in Krankenhäusern, ist die Aufrechterhaltung einer bestimmten Druckdifferenz nicht verhandelbar. Eine positive Druckdifferenz verhindert, dass ungefilterte Luft in den Reinraum gelangt, während ein Unterdruck in Isolierräumen Verunreinigungen enthält. Differenzdrucksensor for cleanroom monitoring ist eine kritische Anwendung, bei der Sensoren Echtzeitdaten an Gebäudemanagementsysteme liefern und Alarme auslösen, wenn der Druck vom Sollwert abweicht. Diese kontinuierliche Überwachung stellt die Einhaltung strenger regulatorischer Standards sicher und schützt sowohl Produkte als auch Personal. Im Vergleich zu einfachen Druckschaltern liefert ein Sensor mit kontinuierlicher Ausgabe Trenddaten, die für die vorausschauende Wartung verwendet werden können und eine allmähliche Filterverstopfung erkennen, bevor sie zu einem kritischen Problem wird.

Absicherung industrieller Prozesse

Über Luftsysteme hinaus sind diese Sensoren für flüssigkeitsbasierte Prozesse von entscheidender Bedeutung. Sie werden häufig zur Überwachung des Zustands von Filtern in Hydrauliksystemen, Kühlwasserkreisläufen und Kraftstoffleitungen eingesetzt. Wenn ein Filter Partikel sammelt, erhöht sich der Druckabfall darüber. Ein Differenzdrucksensor misst diesen Abfall genau und signalisiert, wann der Filter gereinigt oder ausgetauscht werden muss. Dies verhindert unerwartete Ausfallzeiten, schützt nachgeschaltete Geräte vor Schäden durch vorbeigeleitete Verunreinigungen und optimiert Wartungspläne. Die Alternative – der Austausch von Filtern nach einem festen Zeitplan – ist oft verschwenderisch und kann entweder zu einem vorzeitigen Austausch oder, schlimmer noch, zu einem verstopften Filter führen, der zu einer Systemabschaltung führt.

Auswahl des richtigen Sensors für Ihre Anwendung

Die Auswahl des geeigneten Differenzdrucksensors ist kein einheitlicher Prozess. Es erfordert eine sorgfältige Analyse der spezifischen Anforderungen der Anwendung, um Genauigkeit, Zuverlässigkeit und Langlebigkeit sicherzustellen.

Leistungsspezifikationen verstehen

Wichtige Spezifikationen müssen bewertet werden, um den Sensor an die Aufgabe anzupassen. Dazu gehören:

- Druckbereich: Der maximale Differenzdruck, den der Sensor messen soll. Es ist von entscheidender Bedeutung, einen Bereich auszuwählen, der die erwarteten Betriebsdrücke einschließlich potenzieller Spitzen umfasst.

- Genauigkeit: Dies wird oft als Prozentsatz des Vollausschlags ausgedrückt und definiert, wie nahe der Messwert des Sensors am tatsächlichen Druckwert liegt. Hochpräzise Anwendungen erfordern eine hohe Genauigkeit.

- Ausgangssignal: Zu den gängigen Ausgängen gehören analoge (4–20 mA, 0–5 V, 0–10 V) und digitale (I2C, SPI). Die Wahl hängt von der Kompatibilität mit dem vorhandenen Datenerfassungs- oder Steuerungssystem ab.

- Medienkompatibilität: Die benetzten Materialien des Sensors (die mit dem zu messenden Medium in Kontakt kommen) müssen mit der Flüssigkeit oder dem Gas kompatibel sein, um Korrosion oder Zersetzung zu vermeiden.

Zum Beispiel sucht ein Ingenieur nach einem Sensor für niedrigen Differenzdruck für HVAC würde einem Sensor mit einem sehr niedrigen Druckbereich (z. B. 0–1 Zoll Wassersäule), hoher Genauigkeit in diesem niedrigen Bereich und ausgezeichneter Langzeitstabilität den Vorzug geben, da diese Systeme über viele Jahre hinweg eine konstante Leistung mit minimaler Drift erfordern.

Vergleich von Sensortechnologien

Verschiedene Sensortechnologien bieten unterschiedliche Vorteile und Einschränkungen. Die beiden am weitesten verbreiteten Typen sind kapazitive und piezoresistive Sensoren.

Kapazitive Sensoren messen den Druck, indem sie die Kapazitätsänderung zwischen einer Membran und einer festen Elektrode erfassen. Wenn der Druck die Membran auslenkt, ändert sich die Kapazität und diese Änderung wird in ein elektrisches Signal umgewandelt. Piezoresistive Sensoren verwenden Dehnungsmessstreifen, die mit einer Membran verbunden sind. Durch die druckbedingte Dehnung verändert sich der elektrische Widerstand der Messgeräte, der dann gemessen wird. In der folgenden Tabelle sind die wichtigsten Unterschiede aufgeführt:

| Funktion | Kapazitive Erfassung | Piezoresistive Sensorik |

|---|---|---|

| Empfindlichkeit | Im Allgemeinen höhere Empfindlichkeit, wodurch sie für Anwendungen mit sehr niedrigem Druck geeignet sind. | Gute Empfindlichkeit, aber typischerweise weniger als kapazitiv für sehr niedrige Reichweiten. |

| Stabilität | Hervorragende Langzeitstabilität und geringe Drift. | Gute Stabilität, kann jedoch anfälliger für temperaturbedingte Drift sein. |

| Robustheit | Kann empfindlicher auf Überlastbedingungen und Stöße reagieren. | Im Allgemeinen robuster und hält höheren Überdrücken stand. |

| Kosten | Aufgrund komplexer Konstruktion oft höhere Kosten. | In der Regel kostengünstiger für Standard-Industriesortimente. |

Daher ist ein Projekt erforderlich, das a Hochpräziser DP-Sensor für Energieaudits würde wahrscheinlich von der Stabilität und Empfindlichkeit eines kapazitiven Sensors profitieren, um winzige Druckänderungen zu erkennen, die mit Energieverlusten korrelieren. Umgekehrt, a Robuster Differenzdrucktransmitter für die Industriefiltration Möglicherweise wäre ein robustes piezoresistives Modell besser geeignet, das Druckspitzen und eine raue Umgebung bewältigen kann.

Installation und Langzeitzuverlässigkeit

Der beste Sensor weist bei falscher Installation eine unzureichende Leistung auf. Eine ordnungsgemäße Installation und die Konzentration auf die langfristige Gesundheit sind entscheidend für den Erhalt zuverlässiger Daten.

Best Practices für die Installation

Installationsfehler sind eine häufige Ursache für Messungenauigkeiten. Die Liebe zum Detail zahlt sich in dieser Phase im Laufe des Lebenszyklus des Sensors erheblich aus. Zu den wichtigsten Überlegungen gehören:

- Orientierung: Viele Sensoren reagieren empfindlich auf die Einbaulage. Bei Flüssigkeitsanwendungen ist es wichtig sicherzustellen, dass Luftblasen entweichen können oder dass der Sensor nicht so montiert ist, dass sich Kondensat in den Impulsleitungen ansammelt.

- Impulslinien: Die Schläuche, die den Prozess mit dem Sensor verbinden, müssen die richtige Größe haben und verlegt sein. Lange Leitungen mit kleinem Durchmesser können zu erheblichen Verzögerungen und Dämpfungen bei der Messung führen. Die Leitungen sollten geneigt sein, um das Einschließen von Gas (bei Flüssigkeitsanwendungen) oder Flüssigkeiten (bei Gasanwendungen) zu verhindern.

- Pulsationsdämpfung: In Systemen mit erheblichen Druckschwankungen (z. B. in der Nähe von Pumpen) können Dämpfer oder andere Dämpfungsvorrichtungen erforderlich sein, um den Sensor zu schützen und einen stabilen Messwert zu liefern.

Für jemanden, der Anleitung zu einem Differenzdrucksensor installation guide Das Verständnis dieser Prinzipien ist die Grundlage. Dadurch wird sichergestellt, dass die inhärente Genauigkeit des Sensors durch die Installation nicht beeinträchtigt wird.

Kontinuierliche Leistung sicherstellen

Nach der Installation ist die Arbeit noch nicht beendet. Um die Genauigkeit über Jahre hinweg aufrechtzuerhalten, ist ein proaktiver Wartungsansatz unerlässlich. Dazu gehört die regelmäßige Kalibrierung anhand eines bekannten Standards, um etwaige Signaldriften zu korrigieren. Dazu gehört auch die routinemäßige Überprüfung der Impulsleitungen auf Verstopfungen, Undichtigkeiten oder Kondensation. Bei Sensoren in schmutzigen Umgebungen kann ein vorbeugender Reinigungsplan für die Druckanschlüsse erforderlich sein. Durch die Integration dieser Verfahren bleibt der Differenzdrucksensor eine zuverlässige Quelle kritischer Daten und unterstützt die Systemeffizienz, Sicherheit und Betriebsintelligenz auch lange nach Abschluss der Erstinstallation.